Шиповые соединения столярных изделий

При производстве столярных изделий основным видом соединений является шиповое, состоящее из двух элементов: шипа и гнезда или проушины.

Бруски столярных изделий соединяют между собой шиповым соединением, состоящим из двух элементов – шипа и гнезда, или проушины.

Шип – выступ на торце бруска, входящий в соответствующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 47, а), двойными (рис. 47, б), многократными (рис. 47, в), т.е. более двух.

Цельный шип – это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска.

Вставной шип получают из отдельного куска древесины той же породы, что и соединяемые бруски, или из более прочной древесины. В том и в другом случае направление волокон древесины шипа должно быть долевым.

Шип с поперечным сечением в виде круга называется круглым (рис. 47, г).

Шип «ласточкин хвост» (рис. 47, д) имеет профиль в виде равнобедренной трапеции с большим основанием на торцовой грани типа; односторонний шип «ласточкин хвост» – в виде прямоугольной трапеции на торцовой грани шипа (рис. 47, е).

Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 47, ж), двукосый зубчатый шип (рис. 47, з) – равнобедренного треугольника.

Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» – при изготовлении ящиков, коробок; зубчатые шипы – при клеевом соединении деталей (сращивании) по длине.

Для того, чтобы образовать шип, проушину, гнездо, обработанные бруски, простроганные с четырех сторон на требуемый размер, предварительно размечают (рис. 47, и, к, л, м).

Рис. 47. Виды шипов: а – одинарный; б – двойной: в – многократный; г – круглый; д – «ласточкин хвост»; е – односторонний «ласточкин хвост»; ж, з – зубчатые; и – гнездо; к, л – проушины; м – глухой шип; н – шип в потемок; о – шип в полупотемок.

Шипы в потемок (рис. 47, н) и полупотемок (рис. 47, о) используют при изготовлении рамок, мебели и др.

Шип в потемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т.е. снимают часть шипа по ширине с одной или обеих сторон.

Шипы бывают плоскими, круглыми, прямоугольными и трапециевидными.

Шип, проходящий брусок насквозь, называется сквозным. Шип, не проходящий насквозь, называется скрытым.

Шип, боковые грани которого расширяются к концу, называется «ласточкин хвост» или «награт». Если у шипа расширяется только одна боковая грань, он называется односторонним «награтом».

Боковые грани шипа называются щечками; срезанные торцовые части бруска, образующие шип, — заплечиками; торцовая часть шипа — концом. Длина шипа — расстояние от заплечика до его конца (торца), ширина — поперечный размер щечки, толщина — размер между заплечиками шипа (рис. 11).

Рис. 11. Элементы шипового соединения: 1 — шип; 2 — заплечики; 3 — щечки; 4 — проушина; 5 — гнездо.

Типы шиповых соединений в зависимости от толщины соединяемых деталей даны в табл.

Таблица

Шиповые соединения столярных изделий

Шиповое соединение должно быть выполнено с величинами натягов и зазоров в пределах 0,1–0,3 мм, т. е. практически плотным.

Основными недостатками в шиповом соединении являются: невыдержанность размеров шипа по длине, толщине, непараллельность поверхностей шипа или проушины, сколы, вырывы, неплотности в шиповом соединении и др.

Прочность шипового соединения во многом зависит от правильного выбора размеров шипа.

Основные размеры шипов определяет ГОСТ 9330.

Так,

— толщина одинарного шипа S = 0,4 S0;

— толщина двойного шипа S1 = S3 = 0,2 S0;

— тройного S1 = S3 = 0,14 S0,

где S0 — толщина детали (рис. 12).

Расчетная толщина округляется до ближайшего большого номинального размера: 6, 8, 10, 12, 16, 20 и 25 мм.

Длина сквозного шипа должна быть равна ширине бруска, длина глухого шипа — половине ширины бруска.

Глубина гнезда делается на 2-3 мм больше длины шипа.

Концевые грани шипа рекомендуется скашивать с двух сторон под углом 25-30°, чтобы шип лучше входил в гнездо и клей меньше сгонялся со щечек шипа.

В двойных и тройных шипах площадь склеивания увеличивается в 2-3 раза и прочность соединения возрастает.

Шип «ласточкин хвост» получается наиболее прочным при угле наклона в 10°. При большем угле щечки шипа скалываются, и соединение получается менее прочным.

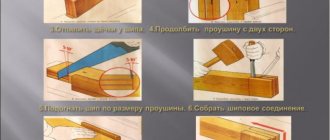

Выработка шипов и проушин

При выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом определяют размеры соединений, после чего приступают к разметке.

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 мм и шириной 65 мм приведена на рис. 56. Для соединения УК-1 Sl = 0,4S0; S2 = 0,5(S0 – S1), где S0 – толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4S0 = 0,4 · 42 = 16,8 мм (округленно принимаем равной 16 мм), S2 = 0,5(42 – 16) = 13 мм. В соответствии с этими данными размечают шипы. И шипы, и проушины можно размечать, используя шаблоны, с помощью которых на торцах бруска наносят риски.

Рис. 56. Разметка шипов и проушин: а – разметка линейной высоты шипа; б – нанесение риски длины шипа угольником с карандашом; в – разметка толщины шипа линейкой; г – нанесение риски рейсмусом; д – разметка концевого соединения; е – проушина; ж – шип; 1 – риска; 2 – линия пропила; 3 – линия разметки; 4 – заплечико; 5 – удаляемая часть древесины

Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.

При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны риски, а при выработке проушин – с внутренней.

При начале пиления для быстрого углубления пилу ставят на ребро под углом 15–20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают плечики. Проушину после запила выдалбливают долотом с киянкой и зачищают стамеской.

Рисунок – Схема разметки и обработки элементов шипового соединения

В зависимости от толщины изделий, требуемой прочности бруски соединяют на один, два и более шипов. Увеличение числа шипов повышает площадь склеивания.

Шиповые соединения брусков бывают угловые концевые, серединные и ящичные.

Угловые концевые соединения брусков выполняют на шипы: открытый сквозной одинарный УК-1.

Рисунок – Размеры открытого сквозного одинарного концевого соединения брусков УК-1

Открытый сквозной двойной УК-2

Рисунок – Размеры открытого сквозного двойного концевого соединения брусков УК-2

Открытый сквозной тройной УК-3

Рисунок – Размеры открытого сквозного тройного концевого соединения брусков УК-3

Несквозной с полупотемком УК-4

Рисунок – Размеры закрытого несквозного углового концевого соединения брусков с полупотемком УК-4

Сквозной с полупотемком УК-5

Рисунок – Размеры открытого сквозного углового концевого соединения брусков с полупотемком УК-5

Несквозной с потемком УК-6

Рисунок – Размеры несквозного углового концевого соединения брусков с потемком УК-6

Сквозной с потемком УК-7

Рисунок – Размеры сквозного углового концевого соединения брусков с потемком УК-7

При изготовлении мебели все чаще применяются круглые вставные шипы (шканты). Основное преимущество соединений на таких шипах заключается в простоте и прочности угловых вязок. Применение шкантов дает возможность механизировать и автоматизировать процессы производства.

Прочность шкантового соединения зависит от следующих факторов: величины натяга (зазора) в соединении; глубины запрессовки шканта в торец бруска и в кромку парного бруска (например, соединение царги стула с ножкой); способа нанесения клея: только на стенки отверстия или шканта или на обе соединяемые поверхности; породы древесины, из которой изготовлен шкант; диаметра шканта.

По ГОСТ 9330 общая длина шканта L = 2,5-6d, где d — диаметр шканта.

Несквозные и сквозные на круглые вставные шипы УК-8

Рисунок – Размеры несквозного углового концевого соединения брусков на круглые вставные шипы УК-8

На «ус» со вставным несквозным круглым шипом УК-9

Рисунок – Размеры несквозного углового концевого соединения брусков на ус со вставными круглые вставные шипами УК-9

На «ус» со вставным несквозным плоским шипом УК-10

Рисунок – Размеры несквозного углового концевого соединения брусков на «ус» со вставным несквозным плоским шипом УК-10

На «ус» со вставным сквозным плоским шипом УК-11

Рисунок – Размеры углового концевого соединения брусков на «ус» со вставным сквозным плоским шипом УК-10

Размеры шипов и других элементов угловых концевых шиповых соединений приведены в таблице 5.

Таблица 5

Размеры шипов и других элементов угловых концевых соединений

Чем и как подгоняют шипы и проушины

Как сделать шип так, чтобы такое соединение было качественным и служило долго. Появление шипа считается одним из ключевых моментов в истории развития столярного ремесла. Говорят, что настоящий мастер должен уметь изготавливать такие соединения. Называйте их, если хотите, мерилом уровня столярного мастерства. Как сделать шип правильно и аккуратно подогнанным к проушинам, сквозные шипы, усиленные нагелями, будут наглядным свидетельством качества изделия, которое недостижимо при использовании шурупов или ламелей, экономящих время. Как следует из названия, такое соединение состоит из шипа, проходящего сквозь отверстие (проушину) смежной детали, и часто шип делают слегка выступающим с другой стороны. Если вы готовы освоить изготовление таких соединений, попробуйте использовать их вместо ламелей.

Оформлением описания проекта

3) Оценкой и самооценкой проекта

4) Защитой проекта

А47:Каждая машина состоит из трех механизмов:

- Двигатель, режущий механизм, передаточный механизм

- Двигатель, передаточный механизм, исполнительный механизм

- Двигатель, передаточный механизм, вращающий механизм

А48:Какие инструменты применяются для контроля качества изготавливаемого изделия:

- Лобзик, кернер, чертилка

Для нарезания наружней резьбы

A40: Что называют конструкторской документацией:

1) Перечень документов, необходимых для изготовления изделия

2) Комплект графических и текстовых документов, в которых излагаются все сведения о конструкции изделия

3) Перечень материалов необходимых для изготовления изделий

4) Инструкция по применению изделия

A41: Дефектами обработки не являются:

- сучок

Шкала для измерения целых долей миллиметра

А56:Что не является электромонтажным инструментом:

- Пассатижи

- Кусачки

- Отвёртка

- Ножницы по металлу

А57:Петли и замки не бывают:

- Закладные

- дверные

- Накладные

- Врезные

А58:Задняя бабка токарного станка по обработке древесин служит для:

- Крепления левого конца заготовки

- Крепления правого конца заготовки

- Крепления инструмента

А59:Отделка изделия это:

- Промежуточная операция при изготовлении изделия

- Завершающая операция при изготовлении изделия

- Нет такой операции

А60:Свойство не относящееся к металлам:

- прочность