Выработка шипов и проушин

При выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом определяют размеры соединений, после чего приступают к разметке.

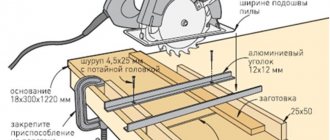

Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 мм и шириной 65 мм приведена на рис. 56. Для соединения УК-1 Sl = 0,4S0; S2 = 0,5(S0 – S1), где S0 – толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4S0 = = 0,4 · 42 = 16,8 мм (округленно принимаем равной 16 мм), S2 = 0,5(42 – 16) = 13 мм. В соответствии с этими данными размечают шипы. И шипы, и проушины можно размечать используя шаблоны, с помощью которых на торцах бруска наносят риски.

Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки.

При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны риски, а при выработке проушин – с внутренней.

Рис. 56. Разметка шипов и проушин: а – разметка линейной высоты шипа; б – нанесение риски длины шипа угольником с карандашом; в – разметка толщины шипа линейкой; г – нанесение риски рейсмусом; д – разметка концевого соединения; е – проушина; ж – шип; 1 – риска; 2 – линия пропила; 3 – линия разметки; 4 – заплечико; 5 – удаляемая часть древесины

При начале пиления для быстрого углубления пилу ставят на ребро под углом 15–20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают плечики. Проушину после запила выдалбливают долотом с киянкой и зачищают стамеской.

Разметка и изготовление проушины

Изготовление элементов начинают с выреза паза, в который будет вставляться шип. Во много качество каждого из них зависит от точности разметки и уровня используемого инструмента. Для его изготовления может использоваться фрезер, который позволяет ускорить процесс получения проушины. В домашних мастерских можно изготовить паз своими руками. Последовательность изготовления зависит от типа шипового соединения. Основная последовательность заключается в следующем. Разметка начинается с деления заготовки на три равные части. Далее ручной тонкой ножовкой производят пропилы. Затем при помощи стамески, необходимой ширины удаляют внутреннюю часть пропила, получая пазовый элемент. Окончательную обработку стенок полученного паза производят с помощью наждачной бумаги.

Соединения элементов на нагелях, гвоздях, шурупах

Нагели представляют собой деревянные или металлические стержни цилиндрической или крестообразной формы. Их применяют как дополнительное крепление в угловых и серединных шиповых соединениях для предохранения шипа от выворачивания. Соединяют детали нагелями по расчет у, размечая места установки в соответствии с чертежом, и по шаблонам.

Отверстия под нагели выбирают сверлами. Места отверстий до начала сверления размечают по шаблону. Сверлить отверстия нужно так, чтобы сверло шло без отклонений по заданному направлению.

Нагель ставят таким образом, чтобы он был перпендикулярен боковым граням шипа и проходил сквозь оба соединяемых бруска, т. е. через шип и проушину. Заменять деревянные нагели обычными гвоздями в шиповом соединении не допускается, так как гвозди портят соединение и не дают той прочности, что нагель. Деревянные нагели в шиповом соединении ставят на клею.

Гвоздевые соединения определяют расчетным путем, а в некоторых случаях количество гвоздей устанавливают конструктивно, например, при настилке полов, установке встроенного оборудования, устройстве перегородок, подшивке потолков и т. п.

В гвоздевых соединениях конструкции, изготовляемых из древесины лиственницы и твердых лиственных пород (береза), гвозди диаметром более 6 мм следует забивать в заранее просверленные гнезда, причем диаметр гнезда должен составлять 0,9d (d – диаметр забиваемого гвоздя), а глубина – 0,6 длины гвоздя.

В соединении элементов из досок хвойных и мягких лиственных пород гвозди независимо от диаметра забивают без предварительного рассверливания гнезд.

Расстояние между осями гвоздей (вдоль волокон) для сколачивания деревянных элементов (досок) должны быть 15d при толщине пробиваемого элемента большей 10d и 25d при толщине пробиваемого элемента равной 4d. Это же расстояние между осями гвоздей для элементов, не пробиваемых насквозь гвоздями, должно быть равно или больше 15d.

Расстояние между осями гвоздей (поперек волокон) при условии прямой расстановки гвоздей должно быть 4d, а при забивании гвоздей в шахматном порядке или под углом меньшем 45° расстояние между продольными рядами гвоздей уменьшают до 3d.

Расстояние от продольной кромки элемента до крайнего гвоздя должно быть не менее 4d. Диаметр гвоздей не должен быть больше 0,25 толщины наиболее тонкой пробиваемой доски.

Забивать гвозди в деревянные конструкции следует по шаблону, кондуктору, в которых места забивания гвоздей должны точно соответствовать чертежам. Шаблоны изготовляют из фанеры или кровельной стали.

В конструкциях, в которых гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя.

При встречном забивании гвозди не должны пробивать насквозь все доски (паркет). При сквозном забивании концы гвоздей следует загнуть поперек волокон. Допускаемое отклонение в расстоянии между центрами гвоздей с той стороны, с которой их забивают, составляет ±2 мм.

Если при забивании гвоздь изогнулся, его необходимо выдернуть и заменить новым. Забивать гвозди в мерзлую и сырую древесину не рекомендуется, так как они коррозируют (ржавеют), что снижает прочность соединения. Гвозди надо забивать в здоровую часть древесины. Не следует забивать их в сучки и трещины.

При креплении наличников, плинтусов, досок пола головки гвоздей утапливают и перед окраской шпаклюют для укрытия возможных вмятин.

Шурупы в столярных изделиях используют для крепления нащельников, приборов – петель, ручек, заверток, замков и т. п. При этом преимущественно используют шурупы с потайной головкой. Соединения на шурупах применяют при сборке встроенной мебели, когда соединяемые элементы трудно склеить, а также в том случае, когда отдельные элементы нужно сделать разборными (ремонт приборов, нательников, отливов и др.).

В древесину шуруп завертывают коловоротом с отверткой или электрошуруповертом, а не забивают. При забивании шурупа в древесину молотком винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40 % силы, удерживающей шуруп в древесине.

При завертывании шурупа в древесине образуется естественная гайка, благодаря чему соединяемые элементы прочно стягиваются.

Прочность соединения шурупами зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания (завертывать шуруп надо до отказа), направления волокон.

В древесину твердых пород шурупы следует завертывать в заранее просверленные отверстия. Диаметр отверстия должен составлять 0,9 диаметра ненарезанной части шурупа, а длина отверстия – от 1/2 до 3/4 длины шурупа. При завертывании шурупов в древесину дуба во избежание коррозии их предварительно смазывают тавотом. Во влажную древесину шурупы завертывать не рекомендуется, так как они будут быстро коррозировать (ржаветь). При соединении строительных элементов шурупами расстояние между осями вдоль волокон должно составлять 10d, между осями поперек волокон и от продольной кромки – 5d (d – диаметр шурупа).

Столярное шиповое соединение (шип-паз)

При создании любой конструкции всегда разрабатывают методы крепления, способные обеспечить надёжность, возможность длительной эксплуатации и аккуратный внешний вид. Для решения этих задач в деревянных изделиях применяют так называемое шиповое соединение. Основным принципом крепления двух деталей является создание в одной детали шипов, а в другой пазов (проушин), в которые они вставляются. Используя столярные инструменты, обрабатывают обе детали с точным соблюдением геометрических размеров. Это обеспечивает надёжное зацепление, особенно если в качестве материала применяется фанера. После этого изделие можно использовать без применения дополнительных скрепляющих элементов. Однако для повышения надёжности применяют столярный клей или дополнительные крепёжные элементы.

Основные сведения

Одним из самых отработанных способов соединения двух деталей считается соединение типа шип–паз. Наибольшее распространение получил такой способ крепежа изделий из древесины. С его помощью скрепляют детали оконных рам, дверных проёмов, различные элементы мебели, стенки деревянных ящиков. Каждый элемент подобных изделий имеет специально изготовленный шип (или несколько штук) или паз (несколько пазов).

Виды основных соединений деталей изготовленных из дерева определены в ГОСТ 9330-76. В этом документе определены следующие характеристики подобного скрепления деревянных деталей:

- правила сокращённого обозначения (аббревиатура) различных соединений;

- чертежи с изображением внешнего вида;

- допустимые размеры каждых элементов;

- порядок и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимого режущего инструмента;

- формула для вычисления прочности собранных элементов;

- порядок проведения проверки и испытание на прочность.

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

Согласно этому стандарту все соединения подразделяются на следующие категории:

- угловые (концевое и срединное);

- ящичное (в основном относится к категории угловых);

- по кромке;

- так называемое по длине «на ус».

Для каждой из этих категорий в стандарте утверждена своя аббревиатура (сокращённое обозначение). Эта маркировка состоит из двух заглавных букв кириллицы и одной цифры. Например, УК-2 обозначает, что речь идёт о соединении с двойным открытым сквозным шипом, УК-9 соединение «на ус» со вставным несквозным круглым шипом. Более подробно весь перечень изложен в тексте принятого стандарта.

Любой тип сопровождается подробным чертежом. На каждом из них приведена фронтальная и профильная проекции с указанием размеров, формул по вычислению каждого элемента, готовые результаты. Для получения прочного соединения стандартом определены допуски, которые необходимо соблюдать при изготовлении каждого из элементов. Подробно приведены параметры углового шипа (его длина, шаг и затупление). На основании приведенных результатов в госте разработаны рекомендации по выбору необходимого режущего инструмента. Отдельно сделаны ссылки на другие документы (стандарты) определяющие какими средствами необходимо крепить каждое из перечисленных изделий.

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

Разметка и изготовление шипа

Для обеспечения надёжности конструкции изготовление шипа должно начинаться с тщательной разметки. На первом этапе определяют, какого вида будет изготавливаться этот элемент, где он должен находиться. По его месту положения различают: угловое концевое, серединное и ящичное. Кроме этого необходимо определиться – сколько их будет в соединении. Одним из факторов, влияющих на количество, является толщина заготовки. Если деталь имеет толщину, не превышает сорок миллиметров, выбирают соединение с одним шипом. Если ширина находится в интервале от сорока до восьмидесяти миллиметров, изготавливают два или три. Для более толстых заготовок выпиливают тройное или многократное соединение. Опыт профессионалов показывает, что шип должен иметь толщину, равную одной трети от всего размера детали, а длина должна равняться толщине скрепляемых элементов.

Основными этапами изготовления шипа являются:

- разметка будущего шипа (горизонтальная и вертикальная);

- подготовка инструмента;

- выпиливание;

- зачистка стенок;

- подгонка.

Разметка мест необходимых распилов производится с помощью измерительных инструментов в обеих плоскостях. Выбор инструмента для распила зависит от возможностей изготовителя. На деревообрабатывающих предприятиях эту операцию производят на специальных станках. Если планируется изготовить шип своими руками, применяют обыкновенные пилы. Наиболее подходящими считаются: лучковая пила или ножовка. После изготовления шипа производится зачистка его поверхности. Она осуществляется при помощи напильников и наждачной бумаги. Далее вставной шип подгоняют под заготовленный паз. После завершения этой операции производится его окончательная фиксация.