Усушка древесины — физическое явление, которое вызывает уменьшение габаритных размеров и общего объема древесины в процессе удаления влаги. Эта метаморфоза напрямую связана с микроскопическим строением дерева и требует особенного внимания при работе с ним.

Показатели, относящиеся к изменению влажности, значительно оказывают воздействие на конструкционные и технические значения прочностных характеристик, плотности и пластичности древесины. Поэтому, при заготовке, хранении и обработке лесоматериалов важно учитывать произойдет ли усушка древесины в существующих условиях окружающей среды.

Что нужно знать об усушке древесины

Древесина имеет резко выраженное анизотропное строение. Это значит, что свойства по-разному проявляют себя в различных направлениях. Все клетки, из которых состоит дерево, отличаются по размерам в поперечном и продольном сечении. Микрофибриллы, находящиеся в оболочке клеток, располагаются вдоль оси клетки, а влага занимает пространство между ними. По этой причине при удалении влаги значительно изменяются поперечные размеры в радиальном и тангенциальном направлениях. Стоит отменить, что в тангенциальном направлении, то есть при разрезе вдоль волокон по касательной к годичным кольцам, усушка древесины имеет показатели в 1,5-2 раза выше.

Виды усушки древесины

В зависимости от количества удаленных молекул воды усушка древесины рассматривается как:

- Полная. Проявляется при полном испарении всего количества влаги из структурных волокон дерева. При этом его влажность снижается от верхних значений предела гигроскопичности до нулевого показателя. Под пределом гигроскопичности в этом случае принято понимать максимальную влажность материала.

- Объемная. Проявляется в уменьшении объема древесины при испарении взаимосвязанных частиц воды.

Определение характера и вида усушки обычно происходит в лабораторных условиях. Образец материала помещают в воду до полного насыщения. Затем измеряют размеры, используя специальные инструменты — микрометр или штангенциркуль. После этого образцы высушиваются до абсолютно сухого состояния в сушильном шкафу, и их линейные размеры измеряются повторно.

Эти испытания необходимы при определении показателя, характеризующего степень расширения и сжатия древесных волокон под физическим воздействием.

Подведение результатов

Таким образом, можно считать, что усушка древесины – это процесс неизбежный. Практически все породы древесины подвержены этому явлению, которое может нести как отрицательные качества, так и положительные.

Усушка естественным путем происходит достаточно долго. Если строить дом из сырого дерева, то человеку будет невозможно в нем жить, пока не завершится процесс усушки. Для этого может понадобиться достаточно много времени.

В некоторых случаях продолжительность естественной усушки составляет около года. Разумеется, в настоящее время люди приобретают материал для строительства, который подвергся искусственной усушке. Это позволяет сохранить время. При покупке подобного материала обязательно стоит обращать внимание на его качество.

На строительном материале никогда не нужно экономить. Это может пагубно сказаться на строящейся конструкции. Особенно это касается именно древесины. Если она будет качественной, то сооружение может простоять несколько десятилетий. При этом оно сохранит свой первозданный вид.

Если в процессе строительства использовалась древесина, которая сушилась не по технологии, велика вероятность того, что дом вскоре начнет разрушаться. На качественной древесине не должно быть никаких дефектов. При этом искажения формы тоже не допускаются.

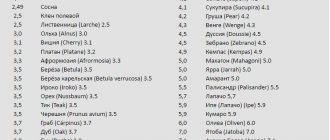

Коэффициенты усушки и разбухания

Величина усадки пилопродукции при снижении влажности в процентном соотношении определяется коэффициентом усушки. Он характеризует степень трансформации габаритных размеров изучаемого деревянного образца при понижении количества влаги на 1 %. С информацией и методикой нахождения этого коэффициента можно познакомиться, изучив ГОСТ 6782.2-75.

ГОСТ 6782.2-75 Пилопродукция из древесины лиственных пород. Величина усушки

1 файл 715.91 KB

Разбухание древесины происходит в результате насыщения волокон влагой. Протекает это при повышенных показателях влажностного режима. Этот процесс, обратный усадке древесины, вызывает увеличение линейных размеров лесоматериалов. В числовом эквиваленте это явление выражается с помощью нахождения коэффициента разбухания. Методика определения этого показателя описана в ГОСТ 16483.35-88.

Степень усушки и разбухания для каждой породы дерева индивидуальна. Обуславливается это особенностями микроскопического строения и химического состава волокон древесины. Представители хвойных пород, имеют в структуре волокон вертикальные и горизонтальные смоляные ходы. Это значительно отличает их от лиственных пород, строение которых представлено развитыми проводящими сосудами.

ГОСТ 16483.35-88 Древесина. Метод определения разбухания

1 файл 160.00 KB

Все древесные породы имеют разный коэффициент усушки и в зависимости от его величины формируются на группы:

- усушка в объеме не достигает 0,40 %— ель плакучая, пихта кавказская, тополь, ясень обыкновенный.

- усушка от 0,40 % до 0,47 %— бук европейский или лесной, вяз, дуб, липа сердцевидная, ольха;

- усушка проявляется более чем на 0,47 %— береза, лиственница европейская, клен остролистный.

Величина коэффициента усушки помогает составить прогноз вероятности появления внутренних напряжений и растрескивания в результате неравномерного испарения влаги и принять меры по предотвращению их появления.

Экология СПРАВОЧНИК

Набухание — обязательная стадия большинства технологических процессов химической технологии древесины. Это явление специфично для высокомолекулярных соединений и всегда предшествует их растворению. Оно проявляется в увеличении объема полимера в результате диффузии в его толщу молекул растворителя и должно рассматриваться как растворение низкомолекулярной жидкости в полимере.[ …]

Древесина состоит из таких высокомолекулярных соединений, как целлюлоза, лигнин, полисахариды и т. п. Процесс растворения полимерных материалов можно разделить на два этапа — набухание и растворение. Скорость набухания зависит от способности молекул растворителя проникать в межмолекулярное пространство, что является определяющим в процессе растворения.[ …]

| Набухание клеточной стенки еловой древесины при сульфитной варке [3] |

Поглощение древесиной влаги до влажности 23% сопровождается набуханием, т. е. увеличением линейных и объемных размеров древесины. Древесина набухает, как и усыхает, больше всего в тангентальном направлении и меньше — в продольном.[ …]

Сильная усушка или чрезмерное набухание древесины после склеивания могут значительно ослабить прочность клеевого соединения. Чтобы выровнять влажность, заготовки выдерживают до склеивания в течение 1-2 суток в помещении.[ …]

Многие исследователи для выделения из древесины предполагаемых лигнинуглеводных комплексов подвергали ее предварительно энергичному размолу. Наиболее интересны в этом направлении исследования. Бьеркмана [17], который подвергал энергичному размолу сухую древесину в толуоле, т. е. в среде, исключающей ее набухание.[ …]

На рис. 15 показано вздутие волокон весенней и летней древесины вейму-товой сосны при набухании в гидроокиси триметилбензиламмония.[ …]

Большие исследования проводятся в течение многих лет в области структуры древесины и ее компонентов Одинцовым и Эринь-шем [321—323] методами сорбции паров и газов, где выясняется роль процессов набухания и разделения этих компонентов в их конечной субмикроскопической капиллярной структуре.[ …]

При регенерации резины по водонейтральному методу непрерывное перемешивание способствует ее лучшему набуханию в мягчителях. Кроме того, при использовании в качестве мягчителей смол хвойных пород древесины содержащиеся в них водорастворимые кислоты разрушают остатки текстильного волокна (аналогичный эффект достигается при добавлении хлоридов цинка и кальция). Все это положительно сказывается на качестве регенерата.[ …]

После строгания даже двойным рубанком поверхность еще не становится совершенно гладкой, пригодной для окраски. Подсыхая, волокна древесины образуют ворс. Почти незаметные глазу ворсинки делают поверхность шероховатой. Кроме того, в процессе подготовки к окраске она неоднократно увлажняется, а вследствие неоднородной структуры древесины одни ее клетки впитывают больше влаги, другие меньше. Поэтому набухание и высыхание волокон происходят также неравномерно по всей поверхности — и снова образуется ворс, появляется шероховатость. Ворс образуется после таких процессов, как шпаклевание, мокрая шлифовка пемзой или другими порошками, проклейка торцов, грунтование, даже вощение, ибо во всех этих составах присутствуют различные жидкости.[ …]

В процессе сульфитной варки благодаря сульфитированию лигнина и гидролизу наименее прочных ЛУ-связей способность древесного вещества набухать возрастает многократно (рис. 6.2). Набухание древесины, одна из важнейших стадий варочного процесса, происходит уже при подъеме температуры и стоянке при 100 С.[ …]

Известно много способов прививки черенком. Все их можно объединить в две группы. Первая группа включает способы прививки под кору, когда черенок привоя ■вставляют под отслоенную от древесины подвоя кору. Эти прививки можно проводить в период активной весенней деятельности камбия, от. набухания почек и начала весеннего сокодвиж.ения до начала интенсивного роста побегов (примерно 10—15 дней после окончания цветения яблони). К другой группе относятся способы, при которых соединяются однотипные ткани черенка и подвоя — кора, камбий, древесина (копулировка, впри-клад, в расщеп и др.). Эти прививки можно начинать в конце зимы, когда минует опасность ночных морозов ниже 15°С, и продолжать ■ до начала интенсивного роста побегов.[ …]

В южных областях обрезку начинают со второй половины февраля, в северных — в начале марта, когда минует опасность сильных морозов, при температуре не ниже -2., -4″ С; при более низкой температуре древесина становится ломкой, не получаются ровные срезы, много обламывается обрастающей древесины. Лучше всего обрезку закончить до набухания почек, иначе начинающееся передвижение питательных веществ приблизит к концам ветвей ростовые вещества, которые при обрезке будут удалены. Трудно проводить обрезку в период весенней распутицы, поэтому лучше ее начинать пораньше, чтобы к моменту полного оттаивания почвы закончить.[ …]

В качестве наполнителей карбамидных смол можно использовать кар-боксиметилцеллюлозу и гидролизный лигнин. Значительно повышает вязкость (в 5—10 раз) добавление к смоле 0,5—1,0% карбоксиметилцеллюлозы. Для лучшего набухания карбоксиметилцеллюлозы рекомендуется вводить ее в состав смолы за 8—15 ч до использования клея. Гидролизный лигнин вводят в количестве 3—5% от массы смолы. Введение наполнителей не только препятствует проникновению клея в поры древесины, но и увеличивает эластичность отвержденного клеевого слоя. Однако избыток наполнителя снижает содержание смолы в клеевом слое и его прочность.[ …]

Концентрация массы. С увеличением концентрации массы увеличивается толщина волокнистой прослойки между ножами и поэтому относительно меньшее количество волокон подвергается режущему действию ножей. В этом случае вследствие увеличения межволоконных сил трения возрастает степень набухания и фибриллирования волокон. Поэтому размол массы высокой концентрации особенно целесообразно применять при размоле целлюлозы из лиственных пород древесины и однолетних растений.[ …]

Эта операция осуществлялась на одревесневших срезах, предварительно освобожденных от лигнина с помощью хлорита натрия в уксуснокислой среде. Затем срезы были обработаны п-фенилаз-; бензоилхлоридом с целью этерификации полисахаридов. Ярко окрашенные в оранжево-красный цвет срезы после набухания в пиридине фотометрировались. Подвергая такой обработке срезы, со стоящие из холоцеллюлозы, до и после удаления гемицеллюлоз, удалось установить, что основная масса гемицеллюлоз в древесине ели и березы сосредоточена в наружных слоях вторичной стенки. Так, при экстракции среза еловой холоцеллюлозы 16%-ньш едким натром было установлено, что из наружных слоев клетки извлекается до 60—80%, из средины клеточной стенки около 50% и из слоя Бз только 16% растворимых в щелочи гемицеллюлоз от общего количества полисахаридов. Аналогичная картина наблюдалась и для поперечных срезов либриформа из древесины березы.[ …]

Интенсификация процесса растворения может обеспечиваться за счет ускорения диффузии молекул растворителя в межмолекулярное пространство. Ускорение процессов растворения многих полимерных материалов при воздействии акустических колебаний основано именно на интенсификации процессов набухания. Следовательно, акустическое воздействие непременно должно способствовать проникновению защитных препаратов в волокнистую, пористую структуру древесины. Это подтверждают результаты исследований различных центробежно-пульсационных аппаратов, используемых во многих процессах целлюлозно-бумажной промышленности [173-175].[ …]

Черенки заготавливают в начале зимы, до наступления сильных морозов, так как подмерзшие черенки плохо приживаются. Для этого выделяют здоровые, хорошо плодоносящие маточные деревья различных сортов. Для прививки используют однолетние приросты с периферийных и освещенных частей кроны с хорошо вызревшей древесиной длиной до 30—50 см и толщиной б—-10 мм. Хранят черенки до прививки в холодных подвалах в песке при температуре 0—2°С или в снежных буртах. При снеговании необходимо предусмотреть меры по предупреждению повреждения черенков мышевидными грызунами. В исключительных случаях допускается и весенняя заготовка черенков, проводимая до начала набухания почек, если зима была мягкой и никаких следов подмерзания не обнаружено.[ …]

Повышение температуры щелочного экстрагирования также способствует разложению полисахаридов по концевым редуцирующим группам. Поэтому экстракцию водными щелочами рекомендуется проводить при комнатной или пониженной температуре и в атмосфере азота или другого инертного газа. Известно также, что предварительное набухание растительной ткани в жидком аммиаке позволяет выделять гемицеллюлозы при более низких концентрациях щелочи [29]. Впервые этот метод был предложен Яном и Пар-весом [30]. Они использовали его для выделения ксиланов из древесины клена и осины [31]. В последнее время он был использован рядом исследователей.[ …]

Термин «химически модифицированная целлюлоза» показывает, что целлюлоза под влиянием кислот или окислительных агентов претерпела изменения настолько, что это привело к уменьшению механической прочности, хотя и не вызвало видимого разрушения волокна [1]. Этот термин показывает, что в целлюлозе не происходят изменения чисто физических свойств (например, набухание в воде), химических свойств, приводящих к образованию производных целлюлозы, например ацетатов или нитратов, а также отсутствует жесткий кислотный гидролиз с постепенным образованием частично растворимых неволокнистых смесей целлодекстрина, кристаллических олигосахаридов и, наконец, глюкозы. Деградация до глюкозы, иногда смешанной с небольшими количествами других редуцирующих сахаров, была осуществлена в промышленности под названием процесса осахаривания или гидролиза древесины (глава XXI).[ …]

Недавно предложена более совершенная методика определения лигнина с фтористоводородной кислотой [11]. Авторы этой методики подчеркивают ряд преимуществ фтористоводородной кислоты по сравнению с серной при использовании ее для количественного определения лигнина. Фтористоводородная кислота обладает очень высокой проникающей способностью, вызывает сильное набухание древесины, хорошо растворяет и гидролизует углеводы, не вызывая при этом гумификации. Для количественного определения лигнина вместо жидкого НИ предложили использовать менее концентрированную фтористоводородную кислоту. Вся аппаратура для определения (рис. 38) должна быть изготовлена из фторопласта. Фильтр также изготовляется из фторопласта и снабжается дном из пористого монеля.[ …]

Изучению действия ультразвука на целлюлозные волокна посвящено много исследований [447—459]. Некоторые исследователи сопоставляли или сочетали влияние ультразвука с различными механическими воздействиями. Так, Яйме, Кронерт и Нейхауз [447] изучали действие ультразвука на целлюлозные волокна по сравнению с высокочастотными механическими колебаниями и показали, что ультразвук с частотой 20—3000 кгц разрыхляет структуру волокна, увеличивает степень его набухания и обезвоживания. Механическая прочность бумаги, изготовленной из таких целлюлоз, повышается, особенно прочность к раздиранию. Аналогично действуют и высокочастотные механические колебания. Ивасаки, Линдберг и Мейер [448] считают, что общая картина изменений структуры волокна под действием ультразвука в водной среде сходна с изменениями структуры волокон при механическом размоле. При этом происходят глубокие изменения морфологической структуры волокон, приводящие к сдвигам во вторичной клеточной стенке, отрыву крупных кусков от первичной стенки, затем к набуханию вторичной стенки и ее дефибриллированию. В работе Сафоновой и Клен-ковой [449, 450] при изучении микрофотографий волокон, подвергнутых ультразвуковому воздействию в воде, показано, что имеются и другие, более глубокие нарушения в структуре волокна, которое становится пронизанным целой сетью многочисленных поперечных каналов. Отмечается [457], что волокна ранней древесины и волокна, не подвергавшиеся высушиванию, более восприимчивы к действию ультразвука.[ …]

Предварительные опыты с делигнифицированными участками привели Дадсвелла и Эллиса [351 к выводу, что между клетками есть волокносвязывающее вещество не пектиновой и не лигниновой природы, которое можно удалить с помощью горячего слабого (от 0,08 до 0,18%) водного раствора едкого натра. На участках, обработанных таким путем, наблюдалось отделение клетки за клеткой. Харлоу [36] было высказано мнение, что щелочь, даже такая слабая, как только что указанная, вызывает некоторое набухание, а отсюда в определенной степени и механическое взламывающее воздействие, так как он полагал, что, возможно, межклеточное вещество во время роста клетки сдавливается в такой тонкий слой, что первичные стенки, особенно по тангенциальным поверхностям, могут иногда приходить в соприкосновение друг с другом. Подобное сцепление первичных стенок может служить объяснением тому факту, что на участках полностью дели-гнифицированной зрелой древесины клетка за клеткой не отделяются без какой-либо механической обработки. Дальнейшие опыты Уордропа и Дадсвелла [37 ] показали, что это объяснение, вероятно, и является правильным.[ …]

Большое влияние на размол оказывает химический состав волокна: содержание в нем а-целлюлозы, гемицеллюлоз (пентозанов, гексозанов, полиуронидов) и лигнина. Наоборот, волокна с высоким содержанием гемицеллюлоз (например, целлюлоза сульфитная низкотемпературных варок, бисульфитная, целлюлоза из лиственных пород древесины и однолетних растений) менее кристалличны, хорошо набухают в воде и поэтому легко размалываются. Однако не все гемицеллюлозы одинаково воздействуют на размол. Положительное влияние оказывают лишь те из них, которые не ’’замурованы” в кристаллическую решетку целлюлозы и доступны к адсорбции воды, т.е. способны к набуханию.[ …]

Припуски на усушку

Предрасположенность лесоматериалов к усыханию и разбуханию относится к свойствам, имеющим негативное влияние на эксплуатационные качества дерева. Чтобы после заготовки и распиловки достичь заданных размеров изделия предусматривается припуск на усадку материала. Это является универсальным средством, позволяющим избежать деформацию дерева в процессе его высушивания до необходимых показателей влажности.

Числовые значения припусков на усадку пиломатериалов предусмотрена в ГОСТ 6782.1-75. Степени усушки наиболее распространенных древесных пород в ГОСТ указаны в виде таблицы с данными о значениях номинальной толщины и ширины пилопродукции в миллиметрах и конечной влажности в процентном соотношении.

ГОСТ 6782.1-75 Пилопродукция из древесины хвойных пород. Величина усушки

1 файл 423.34 KB

Чтобы вычислить величину припуска и найти фактические размеры изделия, необходимо произвести расчет согласно данным из таблицы. Для удобства и лучшего понимания разработчиками стандарта приведены примеры таких вычислений.

Правильная сушка древесины

Процесс усадки древесины можно взять под контроль, если соблюдать правила сушки лесоматериалов. Основной задачей в этом деле является обеспечение равномерного удаления влаги из волокон, составляющих структуру дерева. В промышленных условиях это обеспечивается в специальных электрических или газовых сушильных камерах. Самым распространенным видом сушки в естественных условиях является атмосферная сушка. Заготовленный материал защищается от осадков, а также влияния негативных факторов окружающей среды с помощью изолирующего покрытия и складируется несколькими рядами в режиме интенсивного проветривания.

Дерево является долговечным, но капризным конструкционным материалом. Его механические и физические свойства зависят от внешних факторов. Существенные перепады температур и несоблюдение влажностного режима приводят к усушке или разбуханию древесины. Неравномерное распределение влаги по волокнам дерева может привести к искажению линейных размеров лесоматериалов. Поэтому, в процессе работы с деревом, начиная с заготовки, важно учитывать вероятность изменения габаритов изделия, и соблюдать припуски на усадку.