Строгание древесины

К

атегория:

Плотничные и столярные работы

Строгание древесины

Далее: Долбление древесины

Строгают древесину для того, чтобы получить гладкую поверхность деревянных деталей и придать черновым заготовкам правильную форму и точные размеры.

В зависимости от степени чистоты поверхности и точности размеров обрабатываемых деталей, строгание поверхностей вручную разделяют на грубое (под шерхебель), среднее (под рубанок) и чистое (под фуганок).

Машинное строгание имеет одну степень чистоты строгания.

По форме обрабатываемых элементов различают строгание плоских поверхностей (прямолинейных деталей квадратного или прямоугольного сечения) и профильное — фигурное строгание (деталей криволинейного очертания и фигурного поперечного сечения).

Инструменты для строгания вручную

Для строгания применяются инструменты под общим названием струги.

Всякий струг состоит из деревянной или металлической колодки, стального резца (железки) и клина.

Для удобства работы стругами на колодках некоторых из них делают ручки. Резец струга помещается в специальном гнезде колодки, так называемом летке. Нижняя часть колодки (подошва) имеет узкую прорезь для выхода резца, называемую пролетом.

Передним краем пролета производится подпор стружки. Чтобы передний край пролета не срабатывался, в подошву колодки заделывается вставка из твердой малоизнашивающейся древесины (самшита, бакаута и др.).

Угол между задней стороной летка и подошвой струга называется углом присадки резца. Он равен углу резания.

Резцы во всех стругах выступают за плоскость подошвы — от 1 до 3 мм в стругах для грубого строгания и от 0,1 до 0,3 мм в стругах для чистого строгания. Резцы бывают цельные и наварные — с рабочей частью из качественной инструментальной стали.

Колодки и клинья делают из сухой (не более 12% влажности) древесины граба, бука, клена и ясеня. Подошва колодки должна быть ровной, чистой и не иметь перекосов и кривизны.

Для строгания плоских поверхностей древесины применяются следующие струги: медведка, шерхебель, рубанки (одинарный и двойной), шлифтик, фуганок, полуфуганок, цинубель (рис. 130).

Медведка применяется в плотничных работах для грубой острожки бревен, брусьев и досок. Ширина железки 50—60 мм. Строгание медведкой производится двумя рабочими, которые обычно садятся верхом на прострагиваемый материал лицом друг к другу. Для этого медведка имеет четыре боковые ручки.

Рис. 1. Инструменты для строгания плоских поверхностей: а — медведка; б — шерхебель; в — рубанок; г — двойной рубанок; д — фуганок

Шерхебель применяется в плотничных и столярных работах для первоначальной прострожки деталей перед обработкой поверхностей рубанком. Шерхебель имеет железку шириной 30—40 мм, выступающую за плоскость подошвы на 3 мм. Режущая кромка железки овальная, благодаря чему строгать древесину можно не только вдоль, но и поперек волокон без разрыва их. Шерхебель снимает узкую и толстую стружку, оставляя на древесине достаточно глубокие ложбины.

Рубанок одинарный применяется для выравнивания поверхности, простроганной шерхебелем. Лезвие железки — прямое со слегка заоваленными краями.

Рубанок двойной отличается от одинарного тем, что он имеет вторую, стружколомающую железку (горбатик). Чем ближе кромка горбатика располагается к режущей кромке резца, тем чище получается обработанная поверхность. Двойной рубанок также применяется для зачистки задиров и застрожки торцов.

Шлифтик применяется для зачистки задиров, свилеватых мест и торцов только в столярных работах. Он представляет собой укороченный двойной рубанок с увеличенным до 60° углом резания. Снимает очень тонкую стружку, им можно обрабатывать очень твердую древесину.

Фуганок употребляется для точной обработки больших плоскостей под линейку и для выравнивания (прифуговки) кромок. Длина колодки фуганка 700—900 мм, ширина 85 мм, высота 75 мм, ширина железки 65 мм. В передней части колодки имеется цилиндрическая вставка (ударная кнопка); ударами по кнопке выбивается из летка железка фуганка.

Кроме перечисленных инструментов, к строгальным инструментам относят циклю, представляющую собой пластинку длиной 100—150 мм, шириной 60 мм и толщиной до 1 мм. Она часто изготовляется из старых полотен ножовок, лучковых и ленточных пил.

Циклей производится (в столярных работах) зачистка древесины твердых пород после обработки их двойным рубанком. Зачистка циклей дает высокую чистоту поверхности.

Для фигурного строгания древесины часто применяются следующие струги: горбачи (деревянные и металлические), зензубели, фальцгобели, шпунтубели, галтели, фигареи, штабгобели, федергобели, грунтубели и калевки.

Горбачи употребляются при обработке вогнутых и выпуклых поверхностей. Поэтому колодки их имеют соответственно вогнутую или выпуклую подошву. У металлического горбача подошва делается в виде упругой стальной пластинки, которая может с помощью специальных винтов принимать вогнутую и выпуклую форму. Железка у горбачей такая же, как у двойного рубанка.

Зензубель применяется для отборки и зачистки фальцев разного размера. Длина колодки 250 мм, ширина 40 мм, высота 80 мм. Подошва колодки прямая. Для выброса стружки в колодке сбоку сделана раковина. Железка зензубеля имеет форму лопатки, ширина ее 20 мм в лезвии и 7 мм в хвосте; она вставляется в колодку снизу и закрепляется клином сверху. Лезвие бывает прямое и скошенное.

Фальцгобель служит для тех же целей, что и зензубель, но им можно отобрать фальц только одного определенного размера. После отборки фальца (четверти) фальцгобелем зачистку их надо производить зензубелем.

Шпунтубель употребляется для отборки на кромках досок шпунта. Он состоит из двух колодок, соединенных друг с другом винтами. Одна из колодок имеет отверстие для железки, а вторая является направляющей планкой. Глубина шпунта регулируется винтами, а ширина зависит от ширины железки.

Шпунтубель имеет набор железок разной ширины.

Галтелью выстругиваются желобки различной глубины и ширины с разными радиусами закругления. Имеются галтели с железками разного профиля и размера. Режущая кромка железок закруглена.

Рис. 2. Инструменты для фигурного строгания: а — горбачи; б — зензубель; в — шпунтубель; г—фальцгобель

Фигарей применяется в столярном деле для отборки широкого профиля или широкой фаски на краях филенок из массива. Он имеет широкую фигурную или наклонную подошву, фигурную или косую железку шириной до 90 мм.

Штабгобель применяется в столярном деле для профилирования штабиков (тонких брусочков), прикрывающих зазоры в местах разъемных соединений и др. Колодки бывают разной ширины. Лезвие железки и подошва обычно вогнутые.

Федергобель употребляется для выборки на кромках досок гребня, вставляемого в шпунт. Железка федергобеля имеет П-образную форму.

Грунтубель применяется для зачистки трапециевидного паза в направлении поперек волокон и для отборки его после пропила по краям наградкой.

Калевка служит для фигурной обработки лицевых кромок деталей.

Заточка и наладка ручного строгального инструмента

Железка с прямолинейной или овальной режущей кромкой сначала затачивается на мокром точиле, а затем — на мелкозернистом бруске. После заточки производится окончательная правка (доводка) лезвия железки на оселке.

Железки инструментов, предназначенных для профильного строгания, в том случае, когда профиль лезвия не позволяет затачивать их вышеуказанным способом, должны затачиваться напильниками соответствующей формы, имеющими мелкую насечку. Правка после заточки напильниками должна производиться фигурными брусочками из твердой древесины, пропитанными маслом и посыпанными наждачной пудрой.

Рис. 3. Приемы заточки железок: а — заточка на мокром точиле; б — заточка на бруске; в — правка на оселке

Приемы заточки железок на точиле и бруске, а также правки и доводки лезвий на оселке показаны на рис. 3.

Затачивая железку на мокром точиле, надо держать ее двумя руками. Одной рукой держат железку неподвижно, слегка перемещая ее по ширине рабочей поверхности точила, а другой слегка прижимают железку режущей кромкой к точилу.

При заточке железки на бруске ее также надо держать двумя руками. Заточка производится прямолинейными и круговыми движениями. Чтобы брусок был неподвижен, его обычно помещают в специальное гнездо, выдолбленное для него на деревянной подставке.

Брусок так же, как и точило, надо смачивать водой. При сухой заточке железка нагревается и сталь лезвия теряет прочность; при заточке железка должна находиться все время под одинаковым углом к рабочей поверхности точильного инструмента и прилегать к ней всей плоскостью фаски. Сильно нажимать железкой на точильный инструмент не следует, так как это не ускорит заточку, а может ухудшить ее качество.

Правка железки на оселке производится круговыми движениями фаски. Оселок должен быть смочен водой или слегка смазан маслом. При окончательной доводке на оселке железку надо повертывать то тыльной, то лицевой стороной.

После окончания заточки и правки следует проверить остроту лезвия железки, проведя по нему поперек в нескольких местах пальцем, смоченным водой, или путем просмотра лезвия на свет. При повороте железки вокруг поперечной оси у острой фаски переход от освещения в затемнение должен происходить сразу по всему лезвию.

Прямолинейность лезвия проверяется прикладыванием к нему линейки кромкой; наличие прямого угла между лезвием и ребром железки проверяется угольником. Угол заточки проверяется особым шаблоном, представляющим собой пластинку с вырезанными в ней углами 20, 25, 30 и 45°.

Наладка ручного строгального инструмента заключается в установке железок на требуемую толщину стружки. Железки медведки и шерхебеля выпускаются за плоскость подошвы колодки до 3 мм. При наладке одинарного и двойного рубанков лезвие железок выпускается на очень небольшую величину (0,1—0,3 мм), чтобы снималась самая тонкая стружка.

Правильность установки железки проверяется первоначально просмотром на глаз, а затем пробным строганием инструментом.

При проверке на глаз инструмент надо держать подошвой вверх, передний торец должен быть обращен к глазу. Лезвие железки должно выступать равномерно по всей ширине подошвы без перекосов.

Если при пробном строгании окажется, что инструмент снимает слишком толстую стружку, выпуск железки надо несколько уменьшить. Делается это легким ударом киянки по заднему торцу колодки. В тех случаях, когда инструмент не строгает или берет слишком тонкую стружку, следует увеличить выпуск железки. Для этого надо киянкой слегка ударить по переднему торцу колодки или же, если это не даст результата, слегка ударить молотком по верху железки.

На рис. 4 показаны основные приемы разборки, сборки и наладки рубанка. Рубанок при всех операциях надо держать в левой руке, придерживая железку большим пальцем через клинок.

Приемы строгания ручным инструментом

Для строгания лесоматериалов применяют обычно верстаки, снабженные специальными зажимными устройствами и упорами.

Перед строганием надо внимательно осмотреть поверхность древесины и установить направление волокон и годичных слоев, а также наличие пороков.

Перед началом работы надо отобрать необходимый инструмент и проверить его состояние (наладку). Стоять у верстака полагается слева по ходу строгания, несколько вполоборота, повернувшись к верстаку правым плечом; ступня левой ноги должна быть параллельна верстаку, корпус немного наклонен вперед. При строгании должны двигаться только руки; чем меньше движется корпус, тем меньше устает работающий.

Рис. 4. Приемы сборки и наладки рубанка: а — вставка железки; б — придерживание железки; в — выпуск лезвия ударом по переднему торцу колодки; г—выпуск железки ударом молотка по ее верху; д — закрепление железки ударом по клину; е — проверка «на глаз» правильности выпуска железки

Строгать надо на полный размах по прямой линии, равномерно нажимая на инструмент. Нельзя сильно нажимать на инструмент, особенно на концах деталей, чтобы не «завалить» их. При возвратном движении задний конец инструмента необходимо несколько приподнимать, иначе можно испортить (зашлифовать) лезвие.

Строгание шерхебелем следует производить под небольшим острым углом к направлению волокон древесины, так как при строгании вдоль волокон можно незаметно перестрогать материал против заданных размеров. При строгании же поперек волокон на кромках материала получаются отщепы.

Строгание рубанками производится вдоль волокон. Отступление от этого правила можно допускать только при прострагивании (зачистке) двойным рубанком свилеватых мест на поверхности древесины.

Рис. 5. Строгание торца: а — обычным способом; б — с применением донца

Фугование поверхностей следует выполнять без отрыва фуганка от материала на протяжении всей длины материала. Прифуговку кромок досок целесообразно производить попарно, это облегчает достижение необходимой точности прифуговки.

Строгание торца детали надо производить до строгания пластин и кромок, чтобы не испортить отщепами простроганные поверхности. При оторцовке деталей рубанок надо держать наискось к направлению строгания. Оторцовка производится сначала с одной стороны до середины торца, а затем с другой стороны. Узкие бруски торцуются на специальном приспособлении— донце, или с подставкой вспомогательного бруска. Проверка качества строганой поверхности производится или на глаз (просмотром против света) или прикладыванием линейки к отфугованной поверхности.

Строганые бруски должны иметь взаимно-перпендикулярные грани. Правильность строгания «в угол» проверяется угольником.

Правильность прифуговки кромок досок проверяется прикладыванием фугованых кромок друг к другу, при этом не должно быть просветов между ними.

Проверка также сопровождается осмотром качества строганых поверхностей (отсутствие шероховатости, задиров и других дефектов) и контрольными промерами размеров обработанных деталей, при этом учитываются допускаемые отклонения.

Строгание ручными электрорубанками

Ручные электрорубанки применяются при строгании бревен, брусьев и досок, прострожке полов и строгании различных заготовок для столярных изделий. Существует несколько типов электрорубанков с ножевым валом, вращающимся от электродвигателя. В последнее время применяются рубанки марок И-24 и И-25, электродвигатели которых имеют внешний ротор, одновременно являющийся ножевым валом. На роторе установлено четыре ножа. Ширина строгания у электрорубанка И-24 составляет 100 мм, у И-25 — 60 мм.

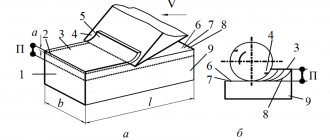

Рис. 6. Ручной электрорубанок И-24: а — общий вид; б и в — приемы строгания

Электрорубанок И-24 имеет жесткую раму, в которой укреплен трехфазный короткозамкнутый электродвигатель.

На ротор двигателя напрессован алюминиевый барабан с прикрепленными к нему четырьмя ножами. Глубина строгания регулируется опусканием передней панели, осуществляемым при помощи специальных винтов. Ножевой вал защищен предохранительным клапаном, что обеспечивает безопасность строгания.

Рубанок можно использовать в качестве настольного постоянно установленного строгального станка. Для закрепления электрорубанка (на верстаке или деревянной станине) имеются четыре специальные ножки с отверстиями для болтов. Для строгания деталей «в угол» имеется съемная направляющая линейка. Электрорубанок имеет ручной тормоз, что обеспечивает в случае необходимости быструю его остановку.

При строгании электрорубанками можно снимать стружку толщиной от 1 до 2 мм.

На рисунках 6, б и 7, в показаны приемы строгания древесины электрорубанками.

Электрорубанки, как правило, работают от осветительной сети с включением шнура в обычную розетку. Режим работы электрорубанками такой же, как и режим, установленный для других ручных электроинструментов. Работая ими, надо соблюдать общие правила техники безопасности при работе электрифицированным инструментом.

Строгание древесины рубанком

Строгание — вид резания. Существует два вида строгания — ручное и машинное. Поверхность деталей, обработанных строганием, получается гладкой и чистой.

При строгании возможно резание древесины вдоль волокон, поперек их и с торца (рис. 30). Для строгания применяются следующие инструменты и приспособления.

Рис. 30. Виды и приемы строгания древесины

Шерхебель (рис. 31,А) — небольшой узкий рубанок с полукруглой формой режущей кромки железки. Он служит для первоначальной обдирки или снятия большого припуска с заготовок. После обработки шерхебелем получается неровная бугристая поверхность. Углы заострения и установки резца те же, что и для рубанка.

Рубанок состоит из металлической или деревянной колодки и резца, так называемой железки. В металлических рубанках резец закрепляется регулируемым винтом, в деревянных— клином (рис. 31,Б).

Передний край выреза в колодке рубанка не дает скалываться стружке и обеспечивает правильное ее образование, чем достигается чистота обработки поверхности.

Рис.31 А. Инструмент для строгания и его наладка

Рис. 31 Б. Виды рубанков

Для получения еще более чистой поверхности применяются двойные рубанки, имеющие резцы с накладкой, так называемой контржелезкой, или горбатиком (см. рис. 32). Накладка не позволяет резцу углубляться в древесину больше, чем на установленную глубину, и тем самым предохраняет поверхность обрабатываемой детали от образования задирав.

Самые чистые поверхности получаются при строгании рубанками с двойными железками.

Резцы для рубанков изготовляются из инструментальной стали марки У7 или У8.

Рис. 32. Приспособление для строгания

Углы заострения и установки резца в рубанке показаны на рис. 36.

В продаже рубанки встречаются различных конструкций и величины. Многие моделисты предпочитают самостоятельно делать колодки, подгоняя форму и вес рубанка по своему вкусу.

Фуганок (см. рис. 31,А) представляет собой удлиненный двойной рубанок. Он применяется для получения точных плоскостей, например при склейке щитов и болванок.

Стружок представляет собой специальный рубанок, состоящий из резца и короткой металлической колодки с двумя ручками по бокам. Он позволяет обрабатывать выпуклые и вогнутые поверхности. Стружок очень удобен при изготовлении винтов и музейных моделей (рис. 31,Б).

Приемы наладки рубанка и фуганка показаны на рис. 31,А.

Донце — приспособление для строгания. Оно состоит из подкладки, направляющей накладки и упорной накладки. Последнюю можно закреплять под различными углами.

Примером использования донца может служить обработка края фанерного шпангоута летающей модели (рис. 32).

Шпангоут кладут на донце таким образом, чтобы обрабатываемая сторона немного выступала за край накладки,левой рукой плотно прижимают шпангоут к упорной накладке.

Рубанок держат правой рукой набоку и строгают вдоль накладки.

При работе следят за тем, чтобы не сострагивать направляющую накладку. Со временем она все же изнашивается и край обрабатываемой на донце детали получается непрямолинейный. Тогда направляющую накладку надо проверить угольником и восстановить правильность ее кромки.

Протяжка — приспособление для строгания и калибровки тонких реек и т. п. Она представляет собой доску с рядом желобков, имеющих глубины, равные часто употребляемым сечениям реек.

Для удобства в работе протяжку зажимают в тиски столярного верстака или привинчивают к рабочему столу.

Рейки, изготовленные на пиле с припуском 0,5 мм на сторону, кладут в подходящий желобок и, держа левой рукой рубанок, правой рукой вытягивают рейку на себя.

Протянув рейку 2—3 раза, проверяют ее сечение и переходят к обработке другой стороны рейки (см. рис. 32).

Рис. 33. Настольные механические (электрические) фуганки

Фуговальный станок

Рассматривать устройство данного станка стоит с того, что он может быть односторонним или двухсторонним. Если используется двухсторонний станок, то можно обрабатывать сразу две смежные поверхности одной заготовки. Есть также станки с ручной подачей или же с механизированной подачей. Если с ручной подачей все просто и понятно, то вот для осуществления механической подачи необходимо, чтобы рядом был установлен автоподатчик. В некоторых случаях вместо него может использоваться встроенный конвейерный механизм подачи. Также данные станки снабжены такими приспособлениями, как стружкоприемники, которые используются для стружки и пыли. Присоединяется он к заводской эксгаустерной сети.

Механическое строгание

Механический фуганок (рис.33). Для оборудования модельных лабораторий, кружков и детских технических станций можно использовать ручной электрический фуганок. Механическим фуганком, установленным в перевернутом виде на стол, можно выполнять большинство грубых строгальных работ.

Электрофуганок состоит из раздвижной колодки, мотора и ножевого барабана.

Материал подается навстречу вращающемуся ножу с одновременным нажимом. Чтобы предотвратить несчастные случаи, подавать следует деревянной колодкой или толкателем.

Качество строгания зависит главным образом от правильности заточки и установки ножей в барабане. Необходимо следить, чтобы ножи были выставлены над поверхностью стола строго одинаково и параллельно плите стола. От сильной вибрации фуганка при работе может ослабнуть затяжка болтов, закрепляющих ножи, поэтому болты необходимо периодически подтягивать гаечным ключом до отказа.

Очень полезно иметь в небольшой мастерской комбинированный станок (рис. 34) завода имени Дзержинского или ему подобный, у которого на одном валу и станине смонтированы фуганок, дисковая пила и наждачный круг для заточки инструмента.

Рис. 34. Комбинированный строгально-пильный станок

Из книги О.К. Гаевского «Авиамоделирование» 1964

Подготовка к эксплуатации

Подготовка к работе включает в себя этап технической наладки агрегата, а также проверки его работоспособности. Что касается технической наладки, то она заключается в следующем. Ножи, которые устанавливаются на фуговальных станках, должны иметь прямолинейную форму. При помощи линейки и щупа контролируется отклонение от прямолинейности. Зазор, который допускается между линейкой и лезвием, составляет всего лишь 0,1 мм, если длина лезвия до 400 мм. Если лезвие длиной до 800 мм, то зазор может быть 0,2 мм. Как и в случае с электрорубанком ножи должны быть сбалансированы по весу. Установка ножей осуществляется последовательно. У устройства есть стружколоматель. Лезвия ножей должны выступать над этим элементом не более чем на 1-2 мм. Для проверки станка необходимо иметь контрольный брусок, который обычно изготавливается из твердой сухой выдержанной древесины. Также у него имеются точно обработанные грани. Сечение граней может быть 20-30 х 50-70 мм и длиной от 400 до 500 мм.

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали

Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Оборудование и инструменты

Кроме угольных электродов 15×25 с медным покрытием, применяются ОЗР-1 для строжки и резки медных сплавов, чугуна. Для сталей – электроды марок АНР-2, АНР-2М.

Аппараты для плазменной резки делятся на группы по мощности и производительности:

- воздушно-плазменные ручные;

- портальные;

- переносные для работы на выезде.

Ручные аппараты могут использоваться в домашних условиях и небольших мастерских. Остальное оборудование – для промышленной резки в стационарных и полевых условиях.

Строжка, особенно электродами и специальным резаком, доступна для применения ее дома при ремонте различных механизмов и трубопроводов. Используется она, в основном, для разделки сварных швов или литейных заготовок на металлургических предприятиях и при ремонте металлоконструкций.

Разновидности

Строгальный станок по металлу может быть продольно-строгальным или поперечно-строгальным. Принцип обработки заготовок на этих разновидностях принципиально различен. Продольно-строгальные станки предназначены для обработки сравнительно коротких поверхностей, поэтому в них перемещение получает стол, к которому прикрепляется обрабатываемое изделие, в то время, как резец устанавливается в резцовой головке суппорта, и относительно станины станка не движется. В поперечно-строгальном станке всё наоборот: движется резец, а установленный на столе полуфабрикат – неподвижен.

Строгальные станки проигрывают фрезерным в производительности, поскольку имеют стадию холостого хода, когда заготовка или резец перемещаются в новое положение. Зато привод не является таким энергоёмким, т.к. вращательное перемещение рабочего инструмента (как в фрезерных станках) требует от приводного электродвигателя повышенных затрат работы.

Классификация рассматриваемого металлорежущего оборудования может быть произведена и по другим параметрам:

- По типу привода. Выпускаются агрегаты с гидравлическим приводом хода стола (или инструмента), а также с кривошипно-кулисным вариантом привода. У первых скорости подвижных узлов – постоянны, а у вторых могут изменяться сообразно особенностям технологии обработки. Для этого достаточно переустановить в новое положение камень кулисного механизма.

- По количеству рабочих поверхностей, которые могут обрабатываться одновременно. Четырёхсторонние строгальные станки по металлу могут вести обработку одновременно по всем граням полуфабриката, в то время, как двухсторонние – только с противоположных сторон. Соответственно, суппорт станков первой разновидности имеет более сложную конструкцию и предназначается для установки четырёх резцов. Односторонние станки – преимущественно малогабаритные.

- По мощности привода. Малогабаритные станки ограничены в своих функциональных возможностях, но привлекают потребителя небольшой ценой и компактностью, поэтому могут устанавливаться на небольших металлообрабатывающих производствах, или даже в частных мастерских.

- По конфигурации перемещения инструмента или стола. Для сложных траекторий производятся фасонно-строгальные станки по металлу, которые снабжаются системой ЧПУ. Они находят применение в мелкосерийном производстве, при необходимости получения на изделиях сложных плоских поверхностей. Квалификация рабочего при этом особого значения не имеет, поскольку все перемещения выполняются по заблаговременно введенным в память системы координатам.