Шпалы применяются при прокладывании железнодорожных путей как опора для рельсов. На земляную площадку насыпают и разравнивают щебень или гравий – так называемый «балластный слой» (балласт), на который укладываются шпалы.

Балласт позволяет равномерно распределять получаемую от шпал нагрузку, и не дает им смещаться вбок или продольно при прохождении поезда. Толщина такого слоя не менее 0,3 метра. В последнее время щебень используют реже, заменяя его бетоном.

В свою очередь, шпалы принимают на себя нагрузку от рельсов, сохраняют их устойчивость, не позволяя смещаться под давлением движущегося или тормозящего состава. Шпалы сохраняют постоянной ширину колеи. Рельсы крепятся к шпалам особыми винтами или «костылями». Шпалы и рельсы выполняют роль своеобразного амортизатора, не позволяя проседать грунту под тяжестью многотонного поезда.

Шпалы бывают деревянные, железобетонные, композитные. Несколько лет назад до 90% шпал на путях были деревянными. На сегодня лишь чуть более половины всех уложенных шпал изготовлены из дерева. При строительстве новых железных дорог и ремонте старых, деревянные шпалы заменяют на железобетонные.

Железобетонные изделия – альтернатива деревянным шпалам

Вес деревянной шпалы значительно меньше ЖБ аналога и установка, ее замена, обслуживание обходится относительно дешевле. Несмотря на это шпалы железобетонные составляют примерно 25% от общей массы продукции.

В основе их производства лежит процесс бетонирования на арматуре – как и обычное производство ЖБИ. Сегодня ЖБ продукция наиболее часто используются для создания городских рельсовых соединений, в том числе для метро и трамвая. Сколько весит бетонная шпала – это вопрос скорее для сравнения, сама средняя масса достигает 250 кг, причем вес может варьироваться в пределах 20 кг. Из-за такого веса и размера железобетонной шпалы замена этих изделий – затруднительна, однако благодаря развитию современной техники, упрощается с каждым днем.

Производство шпал железобетонных предполагает их длительную эксплуатацию, поскольку они не подвержены гниению, устойчивы к влаге и перепадам температур. Отрицательный аспект обусловлен тем, что со временем наблюдаются незначительные повреждения на стыковых местах. Особенно это проявляется там, где есть специальные отверстия для крепления рельс, иногда и на других участках, встречающихся по всей длине железнодорожных шпал. Поэтому каждый год оказываются замененными от 300 до 500 тысяч единиц ЖБ изделий этого плана, соответственно вся эта многотонная железобетонная глыба требует специальной утилизации. Остается уточнить существующие стандарты и нормативы для решения данного вопроса.

Видео – утилизация и переработка жб шпал. На видео можно заметить, что шпалы превращаются в железобетонный лом с помощью специального ковша для дробления.

Независимо от того, изготовлена шпала железобетонная по ГОСТ 32.152-2000 или для установки на подкрановых путях типа ПШП-310, утилизация происходит исходя из степени изношенности изделий, а также согласно ФККО.

Утилизация шпал железнодорожных отработанных 84100000000 предусмотрена документом, на основании которого отходы этого типа четко описаны и каждому присвоен собственный уровень опасности. В основном это 3-4 класс. Следовательно, для хранения, транспортировки, а также утилизации требуется получение паспорта отходов.

Современные технологии позволяют осуществлять переработку железобетонных изделий, разделяя их на фракции: щебень и металлическую арматуру (см. видео выше). Эти виды отходов могут повторно использоваться каждый в своей категории. Измельченный бетон применяется для добавления в создание новых ЖБ изделий, как материал, которым посыпают дорожки, прочее. Металлические части соответственно могут отправляться на переплавку, если не находится иной области эксплуатации.

Рельсы

Хотя нам на сегодняшний день довольно трудно представить, что рельс, из которого собственно и состоит железнодорожный путь, может быть изготовлен из чего нибудь кроме как из стали, но в истории рельса были времена, когда он имел несколько иной вид и был изготовлен несколько из иного материала.

История

Так уж сложилось, что железнодорожный путь мы в основном ассоциируем с появлением паровых локомотивов и прицепленных к нему целой вереницы несколько примитивных, но все, же железнодорожных вагонов перевозящих тяжёлые грузы или тех, же пассажиров. Но в данном аспекте для полной справедливости и ясности постановки вопроса нам необходимо немного уточнить такой принципиальный момент в истории рельса, что именно считать отправной точкой в его истории или сам принцип перемещения груза по параллельно уложенным направляющим или тот момент, когда эти направляющие начали изготавливать из металла.

Ведь стоить отметить то объективное обстоятельство, что транспортировка грузов, особенно тяжёлых и крупногабаритных, гораздо легче и быстрей, когда перемещение этого груза происходит не по грунтовому покрытию, а по уложенным на тот же грунт более плотным направляющим. Данная физическая особенность, даже без теоретического обоснования, была подмечена и применена ещё древними греками, которые на своих «диолках», дорогах, выложенных из каменных плит с глубокими желобами, в свои годы, перетаскивали через Коринфский перешеек свои галеры. Разве это не железнодорожный путь в своём первородном виде?

Или взять более поздний пример XVI – XVII века. На угольных и железорудных шахтах Германии довольно широко начали применять деревянные рельсовые пути, по которым на конной тяге двигались вагонетки, которые уже имели колёса с так называемыми «ребордами», выступами с их внутренней стороны, для предотвращения соскальзывания вагонетки с деревянного рельса. Это ведь тоже железнодорожный путь. И даже в более близком к его современному виду.

Но в более полном своём понимании железнодорожный путь можно назвать только с середины XVIII века, когда с экономической точки зрения английские предприниматели на своих шахтах начали заменять деревянные рельсы на чугунные, как более долговечные и надёжные. И хотя с паровыми локомотивами тогда была определённая «напряжёнка», так как Джордж Стефенсон ещё только конструировал свою знаменитую паровую «Ракету», а локомотив Джеймса Уайта просто «ломал» чугунные рельсы, но железнодорожный путь уже был «железнодорожным» хоть и на конной тяге.

Ну а дальше техническая мысль не заставила себя долго ждать, и чугунные рельсы начали заменять на стальные, а квадратный их профиль уступил место почти современной двутаврово-галтельной форме. При этом стоит отметить, что двутаврово-галтельную форму стального рельса в 1789 году предложил некто Стив Джессон из Лоуберроу, что в Англии, а предложенные им размеры «подошвы» и «головки» рельса, а именно 110 мм. и 35 мм. соответственно, применяются и в настоящее время как железнодорожный путь с узкой колеёй.

Данные нововведения не оставили на месте и развитие самой металлургии. Так если первые железнодорожные рельсы производились методом ковки, что так же было существенным прогрессом, то начиная с 1857 года, рельсы начали получать методом прокатывания стальной заготовки на трёхвалковом прокатном стане. А со временем это привело к тому, что производство железнодорожных рельс, стало практически основной продукцией металлургических прокатных станов. При этом на сегодняшний день только Российская Федерация производит железнодорожных рельс в количестве более 6 миллионов тонн, что может составить железнодорожный путь, длинною, более чем в 130 тысяч километров.

Однако здесь стоит отметить, что железнодорожный путь нельзя рассматривать только как всё, что связанно с транспортировкой грузов с применением тепловых или тех же электрических локомотивов. Железнодорожный путь и соответственно железнодорожные рельсы имею более широкое применение в нашей повседневной жизни и экономике страны. Здесь достаточно вспомнить тот же метрополитен, городской электротранспорт и естественно необходимые им рельсовые пути. Но не стоит забывать, что для перемещения практически всех грузоподъёмных механизмов или, проще говоря, кранов, так, же необходимы рельсы, которые имеют не только несколько отличную область применения от своих собратьев по железной дороге. Эти рельсы имеют существенные отличия, как по своему рабочему профилю, так и по химическому составу металла из которого они изготовлены. Так, что, несмотря на некоторую архаичность нашего представления о тех же рельсах, железнодорожный путь это довольно сложно и интересно.

Верхнее строение железнодорожного пути в основе своей имеет рельс различного предназначения. Они являются стальными брусьями, имеющих специальное сечение, служат для обеспечения движения подвижного состава. Железные дороги всех стран мира применяют широкоподошвенные рельсы, которые являются общепринятым стандартом.

Материал

Современное производство рельсов предусматривает использование проката только из слитков стали.

В основе производства лежит способ Бессемера, в котором изготовление данного продукта происходит с использованием конвертеров или мартеновских печей. Бессемеровская сталь изготавливается с применением кислородной продувки уже расплавленного чугуна в течении четверти часа ± 3 минуты. При применении данного процесса обеспечивается выгорание какой-то части примесей и углерода, что позволяет металлу становится менее хрупким. Мартеновская сталь варится из стального лома и чугуна в печах с большой ёмкостью, начиная от двухсот тонн и до полутора тысяч тонн. Данная получаемая сталь имеет своё преимущество, отличаясь большей чистотой и меньшей хладноломкостью по сравнению бессемеровской сталью. Рельс, относящийся к тяжёлым типам, считается — Р75 и Р65, изготавливается путём проката стали из мартена. Рельсовая сталь должна быть только хорошего качества, что определяет её химический состав, микро и макроструктура. Все характеристики химического состава стали отечественного производства рельсов можно посмотреть в специальных таблицах, в которых даны проценты применяемых добавок в соотношении с железом.

Своё начало рельсовая история берёт со времён 16 века, когда на рудных шахтах создавались первые, простые деревянные сооружения, обеспечивающие транспортировку добытой руды. Развитие металлургии дало толчок для начала бурного производства рельсов. Мир узнал о развитии нового вида транспорта – железнодорожного. Поскольку деревянные рельсы, уже не отвечали новым требованиям, то через два века началось производство чугунных рельсов. Затем пришла короткая эра железных рельсов. Начиная с 19 века, железная дорога потребовала изготовления рельсов из высокопрочной стали. Наша современная железная дорога перешла на применение широкоподошвенных рельсов.

Классификация

В основе классификации рельсов лежат весовые критерии, то есть вес рельсы одного метра. Описываемые изделия маркируют следующим образом, соответственно используются по классификационному назначению.

- Рельс Р50, вес 1 метр – 51.67 кг;

- рельс Р43 – 44.65 кг ;

- рельс Р75 – 74.41 кг;

- рельс Р65 – 64.72 кг;

- рельс Р65К – продукция данной классификации применяется при прокладке путей на участках, имеющих определённую кривизну.

В качестве стандарта принята следующая длина рельса 12.5 м и 25 м. Необходимо заметить, что на российской территории есть железные дороги с узкой колеёй, а также вагонеточные и подкрановые пути в различных фирмах, где используется в качестве прокладки рельс Р18 и рельс Р24. Для обеспечения движения электропоездов в метро, сейчас специально устанавливается контактный рельс в метро. Что позволяет строить тоннели метро меньшего диаметра. В качестве основного преимущества считается надёжность токоснимания при имеющейся контактной связи с токоприёмниками электровозов или моторными вагонами. Для функционирования городского транспорта трамваев, применяется в качестве прокладки путей рельс Т58 и рельс Т62. Строительство путей подъёмных кранов происходит с применением рельсов КР120, КР100, КР80 и КР70.

Производственный процесс изготовления всех типов рельсов осуществляется посредством требований ГОСТов, которые в этом сегменте российского производства никто не отменял, ибо речь идёт об обеспечении безопасности человеческих жизней, потому и требования ставятся к данной продукции одни из самых высоких. При выпуске всей продукции для нужд железной дороги, должно учитываться всё, начиная с размерного ряда, местоположения различных деталей, их количества и заканчивая соответствием, согласно требований документации, соблюдения размеров диаметров отверстий для болтов на всех деталях.

Контроль качества

С наступлением двадцать первого века, специалисты пришли к выводу, что значения ультразвукового контроля рельсов посредством датчиков не дают необходимой объективной картины по причине имеющихся поверхностных шероховатостей, наличия высокой температуры самого металла, окалины и прочих недостатков, которые неизменно появляются в процессе прокатки. Сегодня на территории Российской Федерации для обеспечения рельсовой дефектоскопии стоит на контроле вопрос о создании отечественного бесконтактного ультразвукового дефектоскопа, которые могут использовать в качестве приёма и излучения ультразвука электромагнитно-акустических преобразователей, имеющих аббревиатуру ЭМА. Требуемый зазор между рельсом и преобразователем ЭМА составляет 4 мм, что обеспечивает прохождение должного уровня сигнала. В зарубежных странах качество рельсов оценивается посредством применения установок и дефектоскопов, чья работа обеспечивается применением магнитографического и ультразвукового метода.

Мостовые брусья: специфика стандартизации

Итак, мы рассмотрели, каковы стандарты, регулирующие размеры шпалы деревянной (ЖД) и дополняющего ее в структуре железнодорожных полотен бруса. Но есть еще один важный компонент соответствующих магистралей. Речь идет о мостовых брусьях. Подобно тому, как регулируется размер ЖД-шпалы, данный показатель для рассматриваемого компонента железнодорожных полотен также фиксируется в госстандартах. Изучим данную специфику подробнее.

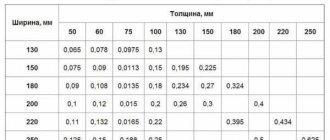

Материал изготовления мостовых брусьев — древесина. Их размер соотносится с одним параметром — величиной поперечного сечения, а также допустимыми показателями отклонения. Главное требование к брусьям — прямоугольная форма. Соответствующие элементы железнодорожных магистралей бывают с сечением:

— 220 на 240 мм;

— 220 на 260 мм.

Мостовые брусья обоих типов, однако, должны иметь одинаковую длину — 3250 мм. Но в части стандартизации предельных отклонений показатели могут разниться. Так, для брусьев с сечением 220 на 240 мм предельное отклонение может быть: минус 2 мм (по толщине), 15 мм (по длине). Касательно второго типа железнодорожных элементов показатели иные. Так, корректировки по толщине для брусьев с сечением 220 на 260 мм не предусмотрены, так же как и по длине, но по ширине соответствующее значение, что установлено в стандарте, составляет 3 мм.

Можно отметить, что по согласованию с заказчиком могут быть изготовлены брусья с иными сечениями — 220 на 280 и 240 на 300 мм, обладающие длиной 4,2 м.

Как и в случае со стандартами, регулирующими размер шпалы деревянной (железнодорожной), показатели длины мостовых брусьев установлены для изделий в пределах определенного уровня влажности. В данном случае — 20%. Если мостовые брусья будут обладать большей влажностью, то необходимо рассматривать требования к размеру с учетом необходимых припусков на усушку — в соответствии с ГОСТ 6782.1-75.

Это интересно

Железобетонные шпалы в России. Сегодня на рынке производства и продаж железобетонных шпал наблюдается некая тенденция к росту, даже несмотря на мировой экономический кризис. По мнению маркетологов, положительная динамика спроса на бетонные шпалы ожидается и в дальнейшем. Также возрастет и конкуренция между предприятиями – конкуренция за новые заказы и новых клиентов. Данная конкуренция заставляет максимально внимательно относится к предложениям по поставке ж/б шпал . Мы не гонимся за сверх прибылью, поэтому, обратившись в нашу компанию вы получите максимально выгодное предложение, соответствующее настоящему времени. Наши цены приобретают наибольшую актуальность при поставке железобетонных шпал в центральные регионы РФ.

Шпала Ш 1

Данные ж/б шпалы предназначены для строительства общей сети железных дорог колеи 1520 мм и выпускаются в соответствии с ГОСТ 10629-88. Железобетонная шпала ш1 ( 1Ш 27-ВР1500-КБшз) — применяется с рельсами типа Р75, Р65, Р50 с рельсовым скреплением типа КБ (клеменно-болтовое раздельное) с болтовым прикреплением прокладки к шпале (раздельного типа Ш1). Армирование шпал производится проволокой Вр II, сечением 3 мм.

Технические характеристики железобетонных шпал типа 1Ш 27-ВР1500-КБшз:

- Масса изделия — 0,270 т.

- Объем бетона — 0,108 м. куб.

- Класс бетона — В40

- Марка бетона по морозостойкости — F200

- Длина — 2 700 мм, ширина — 300 мм, высота — 230 мм.

Производители шпал : современный завод железобетонных шпал предлагает поставки своей продукции!

Современный завод железобетонных шпал предлагает поставки своей продукции по выгодным ценам. Данную продукцию производители шпал отгружают железнодорожным транспортом, норма загрузки одного полувагона составляет — 240 шт и 256 шт.

Успешное производство железобетонных шпал 1Ш 27-ВР1500-КБшз достигается посредством применения современного высокотехнологичного оборудования, использованием высококачественного сырья. Максимальные производственные мощности соответствуют — 30 000 ж/б шпал в месяц.

Выпускаемая продукция сертифицирована и соответствует высочайшему качеству!

Стоимость шпал: шпала железобетонная Ш1 – цена от производителя!

Основные преимущества нашей продукции – невысокая стоимость шпал. отличное качество, высокие производственные мощности.

Наше предложение, шпала железобетонная цена — выгодно отличается от цен на аналогичную продукцию других компаний. Мы уверены в качестве и надежности поставляемых нами железобетонных шпал, на шпалы железобетонные прайс можно ознакомиться в специальном разделе на нашем сайте.

По вопросам, связанным с приобретением железобетонных шпал, обращайтесь в отдел сбыта ООО «СБТ» по тел/факс; 960-14-40.

Шпалы деревянные. Характеристики, технические требования

По-простому, шпалы – это опоры для рельсов. Их назначение – принимать, упруго перерабатывать и передавать напряжение от рельсов непосредственно на балластную призму. В данной статье мы рассмотрим подробно деревянные шпалы.

Материал изготовления – породы хвойных деревьев. Это могут быть сосна, лиственница, ель, пихта, кедр. Для подъездных путей допускается применение берёзы.

Срок службы деревянных шпал варьируется от 7 до 40 лет, в зависимости от того, какая древесина была применена, а также насколько интенсивно они использовались; от внешних условий. Средний срок службы – около 16 лет.

По ГОСТу разделение происходит на 3 вида:

- обрезные (отёсанные со всех четырёх сторон)

- полуобрезные (отёсанные только с трёх сторон)

- необрезные (отёсанные только сверху и снизу)

По типу шпалы подразделяют на 1-й и 2-й тип.

Пропитка.

По обработке защитными средствами деревянные шпалы могут быть как пропитанные, так и непропитанные. Способы и материал пропитки также имеют подвиды.

Приоритетным способом пропитки является метод «вакуум-давление-вакуум», который нормирован ГОСТ в России.

· Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Пропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал.

Для пропитки шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

На деревянные шпалы расходуется очень много леса, но они, в отличие от железобетонных, лучше смягчают тряску.

Применяются деревянные шпалы чаще для трамвайных путей.

Характеристики.

1. Длина шпал зависит от ширины колеи. В России применяют деревянные шпалы длиной 275, 280 или 300 сантиметров.

2. Эпюра укладки шпал – этим термином называется количество шпал на один километр железнодорожного пути. В разных странах данный параметр колеблется от 1000 до 2200 шпал. В России по стандарту идут 3 варианта: 2000, 1840, 1600 либо 1440 шпал/километр. Зачастую применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км – на кривых.

Основные типы и размеры

(согласно ГОСТ 78-2004).

1. Форма поперечного сечения шпал приведена на рисунках 1-3.

| Рисунок 1 | Рисунок 2 | Рисунок 3 |

2. По размерам поперечного сечения шпалы изготовляют трех типов в зависимости от назначения:

I – для главных путей 1-го и 2-го классов, а также для путей 3-го класса при грузонапряженности более 50 млн. т км брутто/км в год при скоростях движения поездов более 100 км/ч;

II – для главных путей 3-го и 4-го классов, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

3. Размеры шпал в зависимости от типов должны соответствовать указанным в таблице 1 (см. ГОСТ 78-2004).

верхняя пласть шпалы:

Пропиленная продольная поверхность шпалы, имеющая меньшую ширину.

нижняя пласть шпалы:

Пропиленная продольная поверхность шпалы, имеющая большую ширину.

Обзольные участки шпал должны быть очищены от коры и луба

боковая сторона шпалы:

Пропиленная продольная боковая поверхность шпалы.

обзольная часть шпалы:

Непропиленные участки поверхности шпалы по верхней пласти и боковой стороне.

Продление срока службы шпал.

Как показывают подсчеты AAR, за последние пять лет количество сменяемых шпал на железных дорогах 1-го класса в США непрерывно снижается. Заметное увеличение срока службы шпал за последние годы является в первую очередь следствием все более широко распространяющейся на дорогах предварительной пропитки шпал, а также следствием ранее выполненной пропитки, результаты которой теперь сказываются на снижении ежегодного выхода шпал. Хотя некоторые железные дороги в трудных для них финансовых условиях в отдельные годы временно отказывались от принятой практики укладки только пропитанных шпал, однако большинство дорог применяло исключительно пропитанные шпалы. В результате количество ежегодно укладываемых в путь непропитанных шпал непрерывно уменьшается, и в настоящее время оно невелико. Например, на дорогах 1-го класса было уложено всего около 1,7% непропитанных шпал от общего числа шпал, уложенных в путь в этом году. Количество сменяемых переводных брусьев, хотя и колеблется в отдельные годы в заметных пределах, также показывает тенденцию к снижению. За десятилетний период это снижение составило около 30%. Несомненно, что это также следует отнести за счет более широкого применения предварительной пропитки.

Шпалы пропитанные деревянные – Легкое дело

Шпалы пропитанные деревянные

На протяжении последнего столетия в сфере железнодорожного строительства активно применяется технология укладки в железнодорожное полотно, специальным образом пропитанных, деревянных шпал. Дерево в качестве сырья выбрано не случайно, поскольку этот материал лёгок в обработке и является доступным сырьём для масштабного промышленного производства.

При укладке первых железнодорожных путей, использовались обычные шпалы без какой-либо предварительной их обработки. Срок их эксплуатации был небольшим, поэтому вскоре древесину стали подвергать обработке пропитыванием. Сооружение современных железнодорожных путей осуществляется из качественной пропитанной древесины. В качестве пропитывающего средства используются каменноугольные масла или разного рода средства, обладающие антисептическими свойствами.

Пропитанная этими средствами шпала в общей железнодорожной конструкции представляет собой главную опору для рельсовой прокладки и является важным элементом в верхнем слое пути. Укладка её допускается в самых разных климатических поясах, на нестабильной почвенной основе, на территориях в зоне вечной мерзлоты. Ей не страшна прокладка в зонах, где проходит достаточно большой грузопоток. Кстати, на крутых или кривых линиях с радиусом кривизны, доходящим до 350 м или более, технология укладки предписывает использование исключительно деревянных пропитанных шпал.

В России при производстве деревянных шпал используются только деревья хвойных пород. Большую часть из них составляет сосна (70%), реже используется ель и иные виды хвойных деревьев. Самым востребованным является сосновое дерево, поскольку от других оно отличается высоким и ровным стволом, а качество его древесины намного надежнее. Пихта, ель и кедр, в сравнении с сосной, чаще подвергаются механическим повреждениям, деформациям и растрескиваниям. Кроме того, их древесина считается слабой, хотя обработать и пропитать её антисептиками намного труднее, нежели сосновый материал.

Лиственница также относится к материалам, из которых можно провести изготовление шпал. Правда, эта древесина также слаба и способна растрескиваться даже в период просушивания. Не выдерживает она и слишком низких температур, поэтому для прокладки путей в зонах с суровым климатом не годится. Использование его возможно только после процедуры дополнительной обработки. Берёзовая древесина считается более прочной, чем сосновая, но подвержена более быстрому процессу гниения, поэтому требует более глубокой и тщательной антисептической пропитки.

Зарубежные железные дороги строятся с использованием шпал, изготовленных из древесины твёрдых пород. Такая продукция характеризуется высокими характеристиками сопротивляемости к самопроизвольному ослаблению креплений и выдёргиванию. Использование шпал из твёрдых древесных пород – это гарантия срока их службы порядка 40 лет. Железные дороги, прокладываемые на территориях, относящихся к тропическому поясу, строят с применением металлических шпал, поскольку деревянные быстро уничтожаются термитами.

Особенности российских климатических условий, напротив, не допускают использования металлических шпал, поскольку влажность климата способствует коррозии металла. Также подобные металлические конструкции являются источником повышенного шума и опасны, поскольку обладают высокой электропроводностью.

- В рамках промышленного производства это самое технологичное и дешёвое сырьё.

- Обладают высокой сопротивляемостью относительно продольных и поперечных смещений основных опор на уровне балластного слоя.

- Это износостойкий, долговечный, прочный материал, устойчивый к физическому и климатическому воздействию.

- Отличаются высокой упругостью и диэлектричностью.

Качеством используемой древесины определяется сорт (первый или второй) шпал, при производстве их недопустим брак. Речь идёт о возможных их искривлениях и случайных повреждениях. Чтобы исключить растрескивание шпал в момент монтажа железнодорожного полотна, отверстия для их будущего крепления просверливают заранее в заводских условиях.

https://www.chtz-parts.ru

Применение

Деревянные шпалы могут использоваться в любых зонах укладки: звеньевые пути с расширением колеи, узкоколейные пути, кривые с малым радиусом (до 300 метров), на болотистых почвах, в зонах мерзлоты, на нестабильных почвах, на путях с высоким грузопотоком.

Применение деревянных шпал эффективнее железобетонных на интенсивных по грузоперевозкам бесстыковых путях.

Возведение фундамента

Фундамент из железобетонных материалов берет на себя нагрузку от давящего на него строения и распределяет ее равномерно по всей поверхности почвы. Для создания опорного изделия необходимы следующие материалы:

- Шпалы.

- Щебень и песок.

- Бетон.

- Скобы из металла, штифты.

- Спецтехника.

- Мастика, рубероид.

- Лопаты, рулетка, уровень.

- Штыри.

Самый популярный вид фундамента — ленточный. Он предполагает проведение земляных работ: расчистку местности, куда входит снятие дернового слоя и разметка будущего строения. После подготовки площадки приступают к откапыванию траншей. Их глубина должна составлять 80−100 сантиметров. А для более крепкого основания копают достаточную для трех шпал ширину.

Далее идет заливка бетона. Перед началом процедуры из досок делают специальную опалубку, которая выступает в роли формы. Внутрь этой опалубки устанавливают арматурные прутья и закрепляют их проволокой. После того как арматурный слой готов, его заливают бетоном. Затем всю конструкцию оставляют в покое на две недели.

По прошествии этого срока сверху на бетон укладывают слой рубероида. На него кладут железобетонные шпалы. Следом по всему объему идет арматурный слой, а затем все опять заливают бетоном.

Особенности монтажа, ремонта и утилизации железобетонных шпал

На фото — эксплуатация передвижного шпалоукладчика

Укладка железнодорожных путей с применением ж/б шпал имеет ряд характерных особенностей.

Рельсы и бетонные шпалы, при сооружении железных дорог,монтируются на изначально подготовленное полотно на основе земельного грунта, песка и щебневой засыпки.Для того чтобы предотвратить повреждение шпал при прохождении поездов и обеспечить сохранность земляного полотна, требуется специальная подготовка, которая заключается в устройстве песчаных полос.

Укладка производится посредством механизированных комплексов,которые позволяют минимизировать степень использования физического труда. В итоге снижается себестоимость монтажного процесса, а кроме того, сокращаются сроки реализации укладки пути в целом.

Как ранее было сказано,эксплуатационный ресурс ж/б шпал ограничивается 30-60 годами. Но такие параметры долговечности возможны только в том случае, если состояние путей регулярно осматривается на предмет поломок и частичных деформаций.

К примеру на эксплуатационное состояние ЖБИ влияет состояние шурупов, крепящих подкладку к шпале. Если шуруп сломан и неполадка своевременно не обнаружена велика вероятность того, что подкладка при прохождении состава будет бить по бетону, вызывая в нем усталостные напряжения. (См. также статью Застывание бетона: особенности.)

Если проблема не устраняется после срыва головки шурупа, в сравнительно небольшой промежуток времени в толще бетона появляются микротрещины, которые приводят к частичному или полному разрушению шпалы.

На фото — работа механизированного комплекса по утилизации твердых строительных отходов

По истечении эксплуатационного ресурса или вследствие естественных разрушений, шпалы подлежат замене. В то же время непригодные к использованию ЖБДИ подлежат утилизации.

Так как резка железобетона алмазными кругами с целью измельчения представляется неоправданно дорогостоящим процессом, переработка осуществляется с применением специальных механизированных комплексов. Основным рабочим элементом комплекса является щековая дробилка, которая измельчает ЖБИ до консистенции средне или мелкоразмерного щебня. (См. также статью Упрочнение бетона: как сделать.)

Переработанные шпалы впоследствии могут быть применены в качестве материалов для засыпки котлованов или для формирования насыпей.

Балластный слой

При строительстве железных дорог производится применение двух типов железнодорожных путей, которые имеют принципиальное различие. Так сооружается безбалластный или балластный слой. Сооружение слоя безбалластного типа применяется, в основном, при строительстве эстакад, больших тоннелей, и металлических мостов. Балластный слой пути предназначен для создания горизонтальной и вертикальной устойчивости и решёток для обеспечения эксплуатационного процесса, что позволяет обеспечивать равномерное распределение давления, возникающего на шпалах, которое отводят на земляное полотно большей площади. Данный тип слоя позволяет достичь быстрой отводки воды непосредственно со всей площади земляного полотна и балластной призмы. Это функция позволяет формировать оптимальную упругость в подрельсовом основании, особенно при применении железобетонных шпал.

Основные требования к балластному материалу заключаются в следующем: применяемые материалы должны обладать прочностью, упругостью и устойчивостью при атмосферных воздействиях и различных нагрузках, возникающих в эксплуатационный период. Данный материал не должен прорастать травяным покровом, размываться под воздействием дождя, пылить в момент прохождения составов, не должен распыляться при ветровой погоде. Идеальным дренирующим материалом для балластного слоя служит ракушечник, песок, гравий, щебень. Один из лучших материалов для создания подобного слоя служит щебень, созданный из гальки, валунов и естественного камня.

Размеры ЖД шпалы по ГОСТу

Геометрические характеристики (размеры шпал) и классификация приводится на основании требований установленных государственным стандартом. Например, ГОСТ 78-2004 шпалы деревянные для железных дорог широкой колеи, объединяет все характеристики, готовых изделий. Для специальных путей разработаны свои стандарты. ГОСТ 22830-77 шпалы деревянные для метрополитена уточняет отдельные параметры необходимые для их эксплуатации в этих специфических условиях. Каждый стандарт согласован с другими руководящими документами, согласованными с правилами эксплуатации различных путей. На деревянные шпалы ГОСТ накладывает определённые ограничения по области их применения

Особое внимание уделяется выбору покрытия, которое наносится на поверхность для улучшения их технических характеристик

Железобетонные шпалы

После второй мировой войны во многих странах стали усиленно внедрять железобетонные шпалы, особенно в СССР, ГДР, ФРГ, Франции, Англии, Венгрии, ЧССР и Бельгии.

Железобетонные шпалы имеют следующие преимущества: они сберегают древесину; не гниют; выдерживают большие сжимающие напряжения, чем деревянные; обладают большей сопротивляемостью перемещениям; имеют больший срок службы. Вместе с тем к недостаткам следует отнести большую жесткость по сравнению с деревянными, что требует применения упругих прокладок

Железобетонные шпалы обладают большей электропроводностью и нуждаются в использовании изолирующих элементов; повышенная хрупкость требует соблюдать осторожность при перевозках и подбивке, а большая масса создает неудобства в работе с ними

В РФ отдается предпочтение предварительно напряженным струнобетонным брусковым (фигурным) шпалам. Массовая укладка типовых железобетонных шпал у нас началась в 1959 г. По укладке железобетонных шпал Россия занимает первое место в мире.

Конструкция современной железобетонной шпалы изображена на (рис. 3). Шпалы армированы проволокой периодического профиля диаметром 3 мм (44 шт.); сила натяжения одной проволоки 8,1 кН. Для изготовления шпал применяют бетон марки не ниже 500. Масса шпалы около 265 кг.

Рис. 3 – Железобетонные шпалы: а – типа ШС-1; б – типа ШС-ly; в, г – расположение арматуры

Железобетонные шпалы типов ШС-1 и ШС-lу (сотрите рис. 3) используют при скреплении КБ, а шпалы ШС-2 и ШС-2у – при бесподкладочных скреплениях БП и ЖБР. У шпал ШС-2 и ШС-2у форма и все размеры, кроме расстояний между отверстиями для закладных болтов, такие же, как и у ШС-1 и ШС-ly. Конструкция шпалы позволяет использовать ее при рельсах Р50, Р65 и Р75. Глубина подрельсовых выемок у этих шпал 25 мм.

Кроме струнобетонных, в некоторых странах применяют брусковые железобетонные шпалы со стержневой арматурой диаметром до 22 мм. Чаще всего арматура состоит из двух стержней, их напряженное состояние поддерживается гайками, навинченными на концы стержней. Недостатки такой конструкции – больший, чем на струнобетонные шпалы, расход металла; сосредоточенное расположение арматуры и связанное с этим более сильное раскрытие трещин, чем при рассредоточенной арматуре.

Железобетонные шпалы делают путь более стабильным, что сокращает расходы на его текущее содержание. По данным В. Я. Шульги, оно более чем на 25 % дешевле по сравнению с содержанием пути с деревянными шпалами при средней длине плетей 600 м.

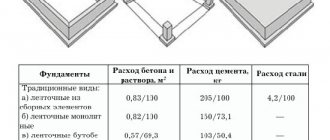

Долговечность железобетонных шпал для сети дорог пока еще не определена. Опыт эксплуатации на Октябрьской дороге (с 1954 г.) и анализ их выхода, проведенный ЛИИЖТом, показали, что при здоровом земляном полотне и балластном слое, соответствующих техническим условиям, срок службы зависит от конструкции шпалы, типа рельсов и скреплений, грузонапряженности, скорости движения и нагрузок от колесных пар на рельсы. На основании этого установлен критический тоннаж (смотрите таблицу ниже), после пропуска которого струнобетонные шпалы оказываются пораженными дефектами, а объем ежегодной одиночной смены достигает 30–40 шт/км.

| Тип скрепления и рельса | Средняя нагрузка колесной пары, кН (тс) | Критический тоннаж, млн. т брутто |

| КБ; Р65 | 151,9 (15,4) | 1400 |

| КБ; Р65 | 113,5 (12,6) | 1650 |

| ЖБ; Р65 | 151,9 (15,4) | 750 |

| ЖБ; Р65 | 113,5 (12,6) | 840 |

| К2; Р65 | 151,9 (15,4) | 1200 |

| К2; Р65 | 113,5 (12,6) | 1250 |

| К2; Р50 | 149,9 (15,3) | 850 |

В процессе эксплуатации пути с железобетонными шпалами сильно изнашиваются рельсовые скрепления. Это побуждает заменять рельсошпальную решетку, укладывая старогодную на менее деятельные линии, а затем – на станционные и пути необщего пользования. Такая система многократной перекладки путевой решетки с железобетонными шпалами позволит обеспечить срок их службы значительно больше 50 лет.

Техническая политика предполагает дальнейшее увеличение полигона путей с железобетонными шпалами. В ближайшей перспективе намечено увеличить его до 64– 65 тыс. км.

Шпалы из железобетона

В ходе многолетней эксплуатации, у деревянной шпалы обнаружились многочисленные недостатки. Главным из которых стала подверженность гниению. Да, такие изделия смазываются специальными составами, для защиты от коррозии и поедающих насекомых, вроде термитов. Но даже регулярно обрабатываемая древесина выходит из строя.

Современные технологические решения привнесли в мир изделия из железобетона. Железобетонная шпала не гниет, крепко удерживает рельсы в параллельном состоянии, выдерживает многотонную нагрузку проезжающих составов. Монтаж несколько сложнее, требует применения механизмов, зато обходится дешевле. И в последующей эксплуатации такие пути также сохраняют бюджет. Ведь не надо закупать те самые антисептические составы и платить зарплату человеку, который будет регулярно обрабатывать древесину на путях.

Это позволяет снижать последующий бюджет на поддержание путей в пригодной и безопасной форме. Количество ЧП на путях, связанных с неисправностью самой дороги, будет сокращаться как раз из-за применения более надежных и крепких материалов. Пожалуй, именно вес бетонной шпалы остается последним фактором, почему строители путей делают выбор в пользу морально устаревшей древесины. Масса готового изделия оказывает влияние на принципы монтажа. Потому нужно внимательно рассмотреть размеры бетонной конструкции, прежде чем принимать решение. О недостатках и преимуществах читайте в предыдущей статье.

Железобетонные шпалы

Железобетонные шпалы после выемки из формы.

В некоторых случаях вместо шпал применяются сплошные блочные основания в виде плит или рам, выполненные из железобетона или металла С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а также отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются также костыльные и шурупные соединения). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым придаётся натяжение (в зависимости от назначения шпалы, обычно 180 атм.), форма заполняется бетоном и уплотняется вибрацией. Затем форма разбирается, отправляется в пропарочную камеру, где бетон затвердевает, после чего напряжение со струн передают на бетон и форма переворачивается (кантуется). Такой способ изготовления шпал придаёт им упругость и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а также использования на грузонапряжённых участках пути. Недостатки: недостаточная жёсткость, большая стоимость и вес, возможность усталостного разрушения бетона..

Для скрепления рельсы и железобетонной шпалы в последнее время все чаще используют анкерное соединение[источник не указан 1685 дней

Монтаж и использование

По сути, это всего лишь бетонные балки, у которых имеются специальные места для установки рельсов. Создаются и технические отверстия под установку рельсошпального скрепления. В качестве основного преимущества перед альтернативными вариантами, бетон выдвигает колоссальный срок службы. При грамотном выборе класса бетона, этот срок становится практически неограниченным. Также класс формирует сопротивление к механической нагрузке. Говоря простыми словами, вес проходящего поезда, передающийся через рельсы, не заставит его треснуть и крошиться. Это подходит для проведения путей там, где планируется ход нагруженных товарных поездов. А про пассажирский трафик уж и говорить не приходится.

Если выделять негативные моменты использования, то на первое место выходит сложность установки. Вес конструкции не позволяет заниматься ей руками, без привлечения механических подъемников. Также электропроводность. Если деревянная шпала гасит любые токи, то тут надо использовать прокладки. Тем не менее, сегодняшние стандарты строительства железнодорожных путей таковы, что древесина уже изживший себя материал.

Добавьте к этому и негативное мнение общества об использовании деревьев. Сейчас в Европе виден явный тренд на замену деревянных конструкций железобетонными. Перспективы хороши еще и тем, что последующие затраты на эксплуатацию и поддержание дороги в рабочем и безопасном виде сокращаются по описанным выше причинам. Такие факторы формируют отличное будущее для железобетонных изделий и эта ниша активно развивается.

Монтаж, ремонт и утилизация шпал

В ходе монтажа ж/д путей с использованием шпал из ж/б существуют некоторые особенности:

- Перед установкой опор и рельсов требуется предварительная подготовка поверхности. Чтобы при эксплуатации шпалы сохранили целостность, на верхний слой почвы насыпают песчаные полосы.

- Для монтажа используют специальное оборудование (учитывая, сколько весит конструкция) для уменьшения физических затрат и снижения стоимости работ.

- Чтобы опоры служили дольше, необходимо выполнять диагностику путей для обнаружения деформаций и дефектов. Проверка элементов крепежа предотвращает поломки.

- В результате несвоевременного выявления нарушения целостности крепежных деталей могут возникать трещины и поломка шпал (не только частичная, но и полная).

- После того как истек срок эксплуатации, или в результате разрушений опор требуется их утилизация. В таких случаях используют щековую дробилку для измельчения изделий. После переработки ими засыпают ямы (небольшого объема), используют при формировании насыпей.

Ремонт шпал заключается в обнаружении дефектов и своевременном их устранении. Возникающие в процессе эксплуатации трещины, раковины, выбоины и отколы заделывают.

Существуют следующие виды ремонта:

- капитальный (после предварительного составления проектов);

- средний (с заменой дефектных шпал);

- подъемочный (наиболее распространенный вид);

- реконструкция (нередко производят замену отдельных элементов).

В ходе ремонта на этом участке помещают сигнальный знак, движение поездов не останавливают. Проведение капитального ремонта осуществляется в междуремонтные сроки, заключается в замене шпал. Для выполнения ремонтных работ используют путевые машинные станции.

Деревянные шпалы

Бывшие в использовании деревянные шпалы Порода древесины для шпал может быть разная (например, красный клён или эвкалипт), в некоторых странах предпочитают дуб, а в некоторых, в силу экономических причин, древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругостью, лёгкостью обработки, высокими диэлектрическими свойствами, хорошим сцеплением с щебёночным балластом, малой чувствительностью к колебаниям температуры. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м.

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от семи до сорока лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, сибирского кедра, хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов, и проблема с дальнейшей их утилизацией.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех четырёх сторон)

- полуобрезные (отёсанные только с трёх сторон)

- необрезные (отёсанные только сверху и снизу)

Ранее для тёски шпал применялся топор-дексель (тесло).

Пропитка деревянных шпал

См. также: Шпалопропиточный завод

Пропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

- Шпалы до пропитки

- Крышка автоклава

- Пропитанные шпалы

- Вагон, загруженный пропитанными шпалами

Для пропитки шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Рельсовые скрепления. Противоугоны

Посредством применения промежуточного скрепления происходит крепление рельсов к шпалам. Скрепления имеют три вида – это раздельные, смешанные и нераздельные. Раздельное крепление предусматривает процесс крепления рельса к подкладкам посредством клеммных болтов, жёстких и упругих клемм. Подкладка крепится к шпалам с помощью шурупов или болтов. Смешанное скрепление требует соединения подкладок со шпалами посредством дополнительных костылей. Нераздельное скрепление рельсов и подкладок, требует крепления к шпалам теми же шурупами или костылями. Во время затяжного спуска или резкого торможения поездного состава возникают силы, из-за которых, как правило, возможно смещение рельсового полотна в продольной плоскости. Это смещение может происходить вместе со шпалами или непосредственно по шпалам.

Для предотвращения подобного смещения рельсового пути, происходит обязательная установка, так называемых противоугонов. Их конструкция представляет собой стандарт пружинной скобы, которая защемляется на рельсовой подошве рельса и упирается в шпалу. На рельсовом звене длиной 25 метров должно быть установлено минимум 18 пар противоугонов, максимум потребуется установить 44 противоугона. На участках, где есть автоблокировка, установленная на границе блок-участков, применяются изолирующие стыки, которые не допускают прохождение электрического тока от соединённых соседствующих рельсов. Для этого в зазоре стыка размещают текстолитовую или трикоповую прокладку, которая в точности повторяет рельсовый контур. Сегодня уже нашло широкое применение клееболтовых стыков, в них установлены стыковые накладки, изготовленные из металла. Для этих же целей возможно применение изолирующих прокладок, изготовленных из стеклоткани, а также необходимо с помощью болтов, имеющих изолирующие втулки, произвести соединение, применяя эпоксидный клей с концевой частью рельсового полотна, создав монолитную конструкцию.

Рельсовая колея имеет тесную связь с колёсными парами подвижного состава, их размерами и конструктивными особенностями. Стальная ось наглухо соединена с колёсной парой, обладающая специальными гребнями, которые препятствуют сходу с рельсового полотна.

Типы

С учетом длины, ширины изделий, устойчивости к образованию трещин существуют следующие типы:

- шпалы 1 сорта;

- шпалы 2 сорта (к геометрическим размерам предъявляют менее жесткие требования, степень стойкости к образованию трещин невысокая).

Изделия 2 сорта используют для укладки на подъездных, станционных и малодеятельных путях. Их поставка осуществляется лишь при условии согласия потребителя.

По типу крепления рельсов изделия делятся на виды:

- Ш-1 (раздельное клемно-болтовое соединение, к опоре крепится с помощью болта и прокладки);

- Ш-2 (нераздельное крепление);

- Ш-3 (похожи на опоры Ш-2, отличаются способом крепления).

Железобетонные изделия различаются по классу, типу используемой арматуры, наличию электроизоляции (неизолированные или изолированные). Требования к параметрам шпал из железобетона предъявляют строгие.

Стандартные шпалы железобетонные размеры имеют следующие (Ш-1 — габариты ДхШхВ в мм): 2700х300х230, 250 кг масса.

В зависимости от особенностей использования и установки рельсовые ж/б опоры бывают:

- мостовыми (укладывают на мостах);

- челночными (для мостов и тоннелей);

- предназначенными для кривых участков (с радиусом меньше 350°);

- трансформаторными (отличаются прямоугольным сечением по длине);

- для стрелочных переводов;

- для детских железных дорог (ширина колес 750 мм, рельсы Р-43);

- полушпалы (для путей, по которым передвигаются мостовые краны).

Введение

В наше современное время наращивание мощностей по пассажирским и грузовым перевозкам при использовании железнодорожного транспорта является актуальном вопросом, что требует от правительства РФ и руководства РЖД оперативного решения новых поставленных задач. При реализации данного вопроса необходимо увеличивать скорость движения составов, повышать весовые характеристики формируемых составов, а также продолжать заниматься в больших размерах электрификацией железнодорожных путей. На сегодняшний день увеличивается объём работ, связанных с усилением железнодорожного полотна. Для этого производится укладка тяжёлых рельсов Р75 и Р65, применяются рельсовые основания из железобетона, создаются бесстыковые пути. Меняется непосредственно и рельсовая колея. Достигается всё это посредством уложения ряда круговых кривых, удлинения переходных кривых и увеличения возвышения наружной поверхности рельса.

Российские железные дороги эксплуатируют порядка двухсот тысяч стрелочных переводов, имеющих различные виды, каждый из которых является сложным и дорогостоящим элементом железнодорожных дорог. Обеспечение безопасности следования грузовых и пассажирских составов, бесперебойности перевозочного процесса и улучшения экономических показателей всего путевого хозяйства достигается надёжностью работы означенных узлов.

В последние время уделяется повышенное внимание к стрелочному хозяйству на российской железной дороге. Сейчас производится совершенствование технологий и конструкций стрелочных приводов. Под постоянным контролем находится текущее содержание и укладочных технологий.

Приоритетными направлениями стрелочного хозяйства являются: разработка новых условий в различных эксплуатационных условиях, обеспечение постоянного контроля, путём оценки их надёжности и прочности всех составляющих. Обязательно вести новую разработку по проектированию стрелочных приводов, их математической и теоретической базы.

При выборе строения железнодорожного пути, его конструктивной особенности и типа, должны обязательно учитываться и ложиться в основу технико-экономические и технические расчёты, с учётом эксплуатационного опыта, анализа, тщательного проектирования и научного исследования.

Технология производства

Рисунок 3. Производство железобетонных шпал

В зависимости от того, сколько будет весить шпала и какой объем работ предполагается, выбирается определенная технология изготовления изделия. Их всего 4:

| Технология | Описание |

| Карусельная | Особенностью метода считается задержка снятия формы. Бетонная смесь заливается в подготовленную форму. Раствор нужно хорошо уплотнить, чтобы в нем не оставались пузырьки воздуха. В работе применяют специальные формы по 6 элементов. Снимаю их только после того, как шпалы достигнут максимальных прочностных параметров. Чтобы арматура имела хорошее сцепление с бетонной смесью, нужно обеспечить напряжение стальных прутьев при помощи специальных механизмов натяжения |

| Линейная | Она предполагает использование конвейера, на который устанавливаются формы. Его длина порой достигает 100 м. В торцах форм присутствуют специальные приспособления, при помощи которых на стальные прутья передается предварительное напряжение. Как только бетонная смесь хорошо застынет, на нее оказывается усилие |

| Снятие формы с последующей передачей напряжения | В этом случае формы устанавливаются в шаблоны, расположение арматуры в которых точно определено. После заливки бетонного раствора он тщательно уплотняется вибрационным способом. Во время застывания смеси в нее вставляются металлические прутья, на которые оказывается давление. После застывания форма демонтируется, а шаблон удаляется. Преимуществом технологии является непрерывность и наличие небольшого количества форм |

| Демонтаж формы с предварительным напряжением | Этот способ похож на предыдущий, но вместо прутьев используются рамы |

Выбор технологии производства бетонных шпал зависит от того, какие технические характеристики требуется получить.